บทนำ

การป้องกันสนิมของเหล็กสามารถทำได้หลายวิธี แต่ละระบบมีข้อจำกัดและเงื่อนไขใช้งานต่างกัน การเลือกกระบวนการเคลือบสังกะสีจึงไม่ควรพิจารณาเพียงความหนาหรือราคา แต่ต้องเข้าใจกลไกการป้องกันสนิมและผลกระทบต่อการใช้งานในระยะยาว บทความนี้อธิบายความแตกต่างระหว่าง “ชุบซิงค์ (Zinc Electroplating)” และ “HDG (Hot-dip Galvanizing)” ในมุมมองเชิงอุตสาหกรรม เพื่อช่วยให้ผู้อ่านตัดสินใจเลือกสเปคได้เหมาะสมกับงานจริง

หมายเหตุสำหรับผู้อ่าน: หากต้องการทำความเข้าใจพื้นฐานการชุบซิงค์อย่างเป็นระบบ ตั้งแต่หลักการไฟฟ้าเคมี กลไกการป้องกันสนิม ไปจนถึงภาพรวมของกระบวนการผลิต แนะนำอ่านบทความศูนย์กลาง การชุบซิงค์ป้องกันสนิม (Zinc Electroplating Fundamentals) ก่อน เพื่อเชื่อมโยงความเข้าใจเชิงระบบกับการเปรียบเทียบในบทความนี้

ชุบซิงค์ (Zinc Electroplating)

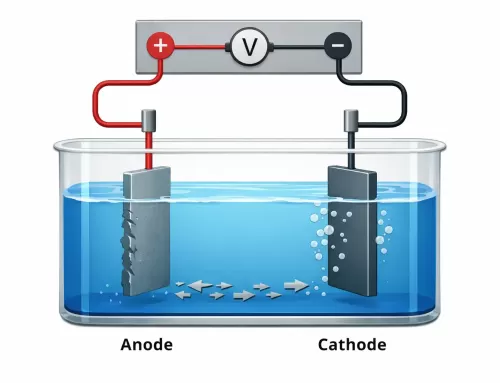

ชุบซิงค์เป็นกระบวนการเคลือบสังกะสีด้วยไฟฟ้าในสารละลาย โดยอาศัยปฏิกิริยาไฟฟ้าเคมีให้สังกะสีเคลือบติดบนผิวเหล็กในรูปชั้นบางและสม่ำเสมอ จุดเด่นของกระบวนการนี้คือสามารถควบคุมความหนาได้ละเอียดในระดับไมครอน และให้ผิวงานเรียบ เหมาะกับชิ้นส่วนที่ต้องการความแม่นยำด้านมิติและการประกอบ เช่น น็อต สกรู ชิ้นส่วนยานยนต์ ชิ้นส่วนอิเล็กทรอนิกส์ หรือชิ้นงานที่ต้องผ่านการขัน ประกอบ หรือเคลื่อนไหวหลังการชุบ

กลไกกันสนิม

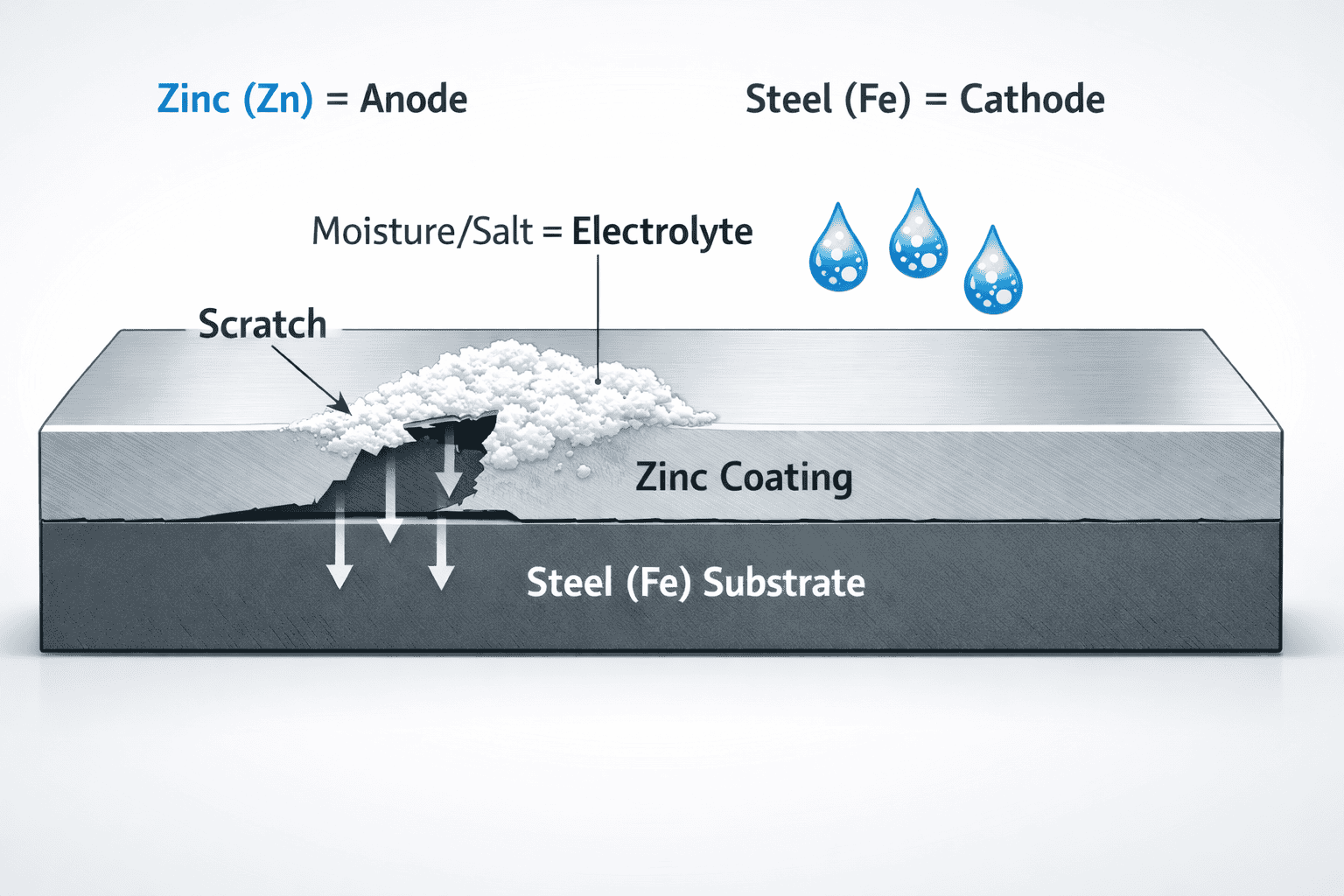

- ซิงค์ทำหน้าที่เป็น sacrificial anode เมื่อสัมผัสกับความชื้นหรือสารละลายที่เป็นตัวนำไฟฟ้า

- ในกรณีเกิดรอยขีดข่วนหรือบาดแผลเล็ก ๆ ซิงค์จะสึกกร่อนก่อนเหล็ก ช่วยชะลอการเกิดสนิมแดง

- ประสิทธิภาพการป้องกันขึ้นกับความหนาชั้นเคลือบและสภาพแวดล้อมการใช้งาน

HDG (Hot-dip Galvanizing)

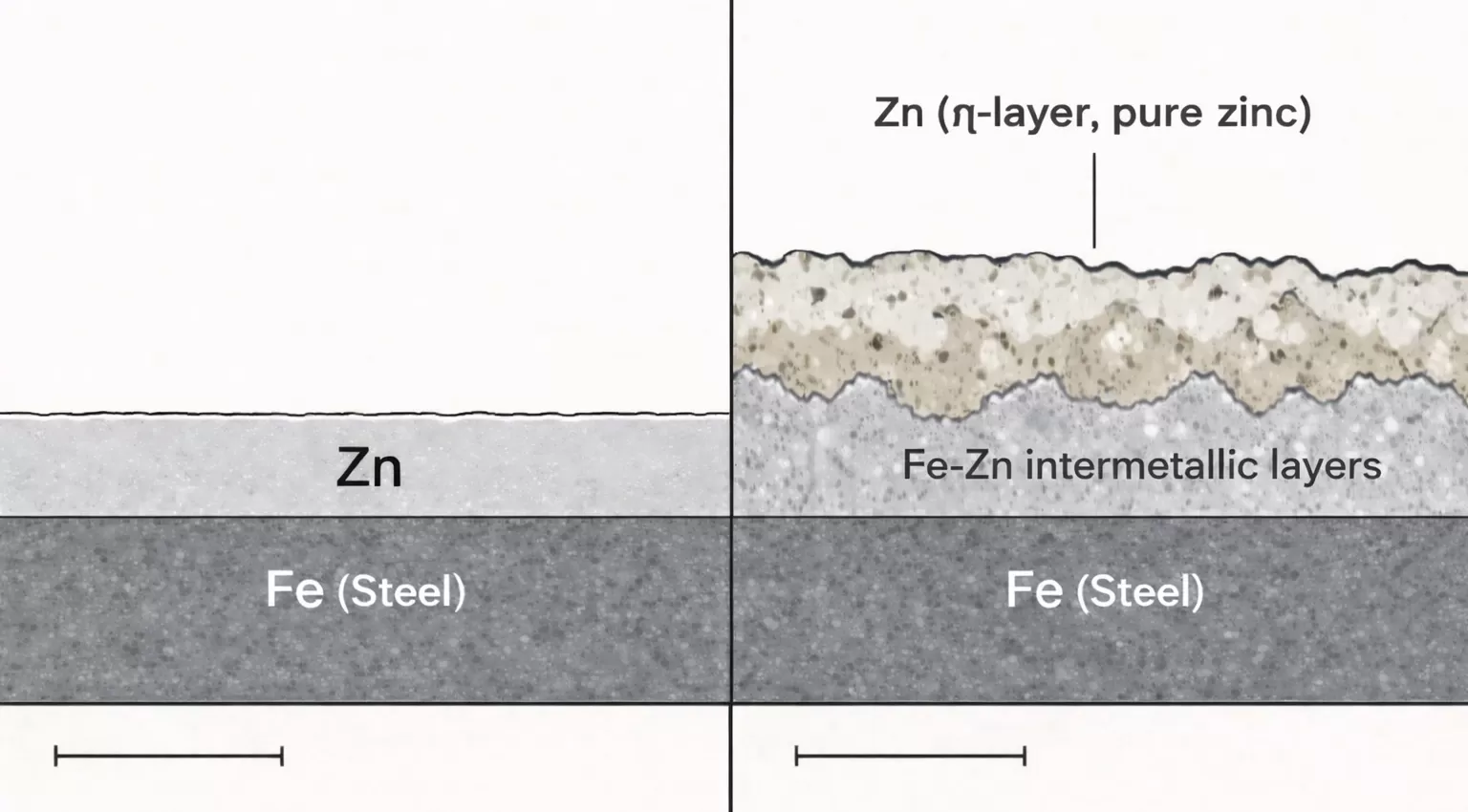

HDG คือการจุ่มชิ้นงานเหล็กลงในบ่อสังกะสีหลอมเหลวที่อุณหภูมิประมาณ 450°C ทำให้เกิดชั้นโลหะผสมระหว่างเหล็กและสังกะสีหลายชั้น (intermetallic layers) ซึ่งยึดเกาะแน่นและมีความหนาสูง กระบวนการนี้เหมาะกับงานที่ต้องการความทนทานต่อการกัดกร่อนในระยะยาว โดยเฉพาะโครงสร้างเหล็กที่ใช้งานกลางแจ้งหรืออยู่ในสภาพแวดล้อมรุนแรง

กลไกกันสนิม

- ชั้นเคลือบหนาทำหน้าที่เป็น barrier protection ป้องกันไม่ให้สภาพแวดล้อมสัมผัสผิวเหล็กโดยตรง

- สังกะสียังทำหน้าที่เป็น sacrificial anode เมื่อเกิดความเสียหายบางส่วนของผิวเคลือบ

- อายุการใช้งานขึ้นกับความหนาของชั้น HDG และระดับการกัดกร่อนของสภาพแวดล้อม

ตารางเปรียบเทียบเชิงวิศวกรรม

| ประเด็น | ชุบซิงค์ EG | HDG |

|---|---|---|

| ความหนาโดยทั่วไป | 5–25 µm | 50–100+ µm |

| ความเรียบผิว | สูง เหมาะกับงานประกอบ | ต่ำกว่า ผิวหยาบกว่า |

| ความแม่นยำมิติ | สูง | ปานกลาง |

| อุณหภูมิกระบวนการ | ต่ำ | สูง (~450°C) |

| ลักษณะการใช้งาน | ชิ้นส่วนละเอียด งานภายใน | โครงสร้างเหล็ก งานกลางแจ้ง |

แนวทางการเลือกใช้งาน

การเลือกใช้ชุบซิงค์หรือ HDG ควรพิจารณาจากบริบทการใช้งานจริง ไม่ใช่พิจารณาเพียงความหนาชั้นเคลือบ โดยมีเกณฑ์หลักดังนี้

- เลือก ชุบซิงค์ เมื่อชิ้นงานต้องการความแม่นยำด้านมิติ ผิวเรียบ และต้องผ่านการประกอบหรือขันเกลียวหลังการชุบ

- เลือก ชุบซิงค์ สำหรับชิ้นส่วนที่ใช้งานในอาคารหรือสภาพแวดล้อมกัดกร่อนต่ำถึงปานกลาง

- เลือก HDG เมื่อต้องการอายุการใช้งานยาวในสภาพแวดล้อมกลางแจ้ง เช่น โครงสร้างเหล็ก เสา ราว หรือชิ้นงานโครงสร้างขนาดใหญ่

- เลือก HDG เมื่อการซ่อมบำรุงภายหลังทำได้ยาก และต้องการลดความเสี่ยงด้านการกัดกร่อนในระยะยาว

Risks / ข้อควรระวัง

การเลือกกระบวนการเคลือบสังกะสีโดยไม่พิจารณาเงื่อนไขใช้งานอย่างรอบด้าน อาจทำให้เกิดปัญหาในระยะยาว ดังนี้

- ชุบซิงค์: ชั้นเคลือบมีความบาง หากนำไปใช้งานกลางแจ้งหรือสภาพแวดล้อมที่มีความชื้นสูง อาจเกิดการสึกกร่อนเร็วกว่าที่คาดไว้ หากไม่กำหนดความหนาชั้นเคลือบให้เหมาะสมตามสภาพแวดล้อม

- ชุบซิงค์: การทดสอบแบบ Salt Spray (NSS) ไม่ได้สะท้อนอายุการใช้งานจริงเสมอ จำเป็นต้องใช้ควบคู่กับการประเมินสภาพแวดล้อมใช้งาน

- HDG: อุณหภูมิสูงในกระบวนการอาจทำให้ชิ้นงานบางหรือชิ้นงานที่มีความซับซ้อนเกิดการบิดงอหรือเสียรูป

- HDG: ผิวเคลือบที่หนาและหยาบอาจไม่เหมาะกับงานที่ต้องการความแม่นยำด้านมิติ หรือการประกอบที่ต้องใช้ความละเอียด

FAQ

Q: ชุบซิงค์กับ HDG แบบไหนกันสนิมได้นานกว่า?

A: ขึ้นกับความหนาชั้นเคลือบและสภาพแวดล้อมการใช้งาน

Q: HDG ใช้แทนชุบซิงค์ในงานยานยนต์ได้หรือไม่?

A: โดยทั่วไปไม่เหมาะ เนื่องจากความแม่นยำมิติและผิวงาน

Q: ชุบซิงค์เหมาะกับงานกลางแจ้งหรือไม่?

A: ได้ในสภาพแวดล้อมไม่รุนแรง และต้องกำหนดความหนาให้เหมาะสม