บทนำ

ในการชุบซิงค์ “สเปค” ไม่ได้หมายถึงแค่ความหนาหรือสีของผิวงาน แต่คือการกำหนดระบบป้องกันสนิมให้สอดคล้องกับสภาพการใช้งานจริง โดยหลักคิดและเกณฑ์การพิจารณาในบทความนี้อ้างอิงแนวทางจากมาตรฐาน JIS (Japanese Industrial Standards) ที่ใช้กันแพร่หลายในอุตสาหกรรม เพื่อช่วยหลีกเลี่ยงการเลือกสเปคเกินจำเป็นหรือไม่เพียงพอ

Step 1: กำหนดความหนาชั้นซิงค์ (Thickness) และจุดวัด

ความหนาของชั้นซิงค์เป็นปัจจัยหลักที่กำหนดอายุการป้องกันสนิมในเชิงกลไก Sacrificial Protection โดยมาตรฐาน JIS H 8610 ได้จัดระดับความหนาขั้นต่ำของชั้นซิงค์ออกเป็น Grade เพื่อเชื่อมโยงกับสภาพแวดล้อมการใช้งาน (Service Condition) ตามแนวคิดเดียวกับ ISO

Grade และความหนาขั้นต่ำของชั้นซิงค์ (อ้างอิง JIS H 8610)

| Grade | ความหนาขั้นต่ำ (µm) | ISO Service Condition (อ้างอิง) |

|---|---|---|

| Grade 1 | 2 | – |

| Grade 2 | 5 | 1 |

| Grade 3 | 8 | 2 |

| Grade 4 | 12 | 3 |

| Grade 5 | 20 | 3 |

| Grade 6 | 25 | 4 |

ตารางนี้แสดง ความหนาขั้นต่ำของชั้นซิงค์ ตามการจัด Grade ใน JIS H 8610 เพื่อใช้เป็นแนวทางเลือกสเปคให้สอดคล้องกับสภาพแวดล้อม ไม่ใช่การรับประกันอายุการใช้งานจริง

ตัวอย่างการเชื่อมโยงความหนากับสภาพแวดล้อม (Informative)

| Service environment | สภาพการใช้งาน | ตัวอย่าง |

|---|---|---|

| 1 | ภายในอาคารทั่วไป | ที่พักอาศัย สำนักงาน |

| 2 | ภายในอาคาร ความชื้นสูง | ห้องน้ำ ห้องครัว |

| 3 | ภายนอกอาคารทั่วไป | พื้นที่เปิดโล่ง |

| 4 | ภายนอกอาคาร กัดกร่อนสูง | ชายทะเล เขตอุตสาหกรรม |

การเลือก Grade ควรอ้างอิงสภาพแวดล้อมจริงเป็นหลัก และกำหนด ความหนาขั้นต่ำที่จุดใช้งานสำคัญ ไม่ใช่ค่าเฉลี่ยทั้งชิ้นงาน

ข้อกำหนดด้านการระบุความหนา (Thickness Requirement):

- ต้องระบุค่า ความหนาขั้นต่ำ (Minimum thickness) พร้อมตำแหน่งวัดอย่างชัดเจน

- จุดวัดควรอยู่ในพื้นที่ใช้งานจริงหรือจุดเสี่ยงการกัดกร่อน

- หลีกเลี่ยงการระบุเพียงค่าเฉลี่ย (Average) โดยไม่กำหนดจุดวัด

- ในชิ้นงานซับซ้อน ควรกำหนดจุดวัดอย่างน้อย 2–3 ตำแหน่งใน Drawing หรือ Spec

การระบุความหนาโดยไม่กำหนดตำแหน่งวัด อาจทำให้ผลตรวจรับไม่สอดคล้องกับการใช้งานจริง และเกิดข้อโต้แย้งระหว่างผู้ผลิต ผู้ชุบ และฝ่ายตรวจรับ

Risks

- ระบุความหนาโดยไม่กำหนดตำแหน่งวัด → เกิดข้อโต้แย้งในการตรวจรับ

- เลือก Grade หรือความหนาสูงเกินความจำเป็น → ต้นทุนสูงโดยไม่เพิ่มอายุการใช้งานจริง

Step 2: เลือกสีและระบบ Passivation

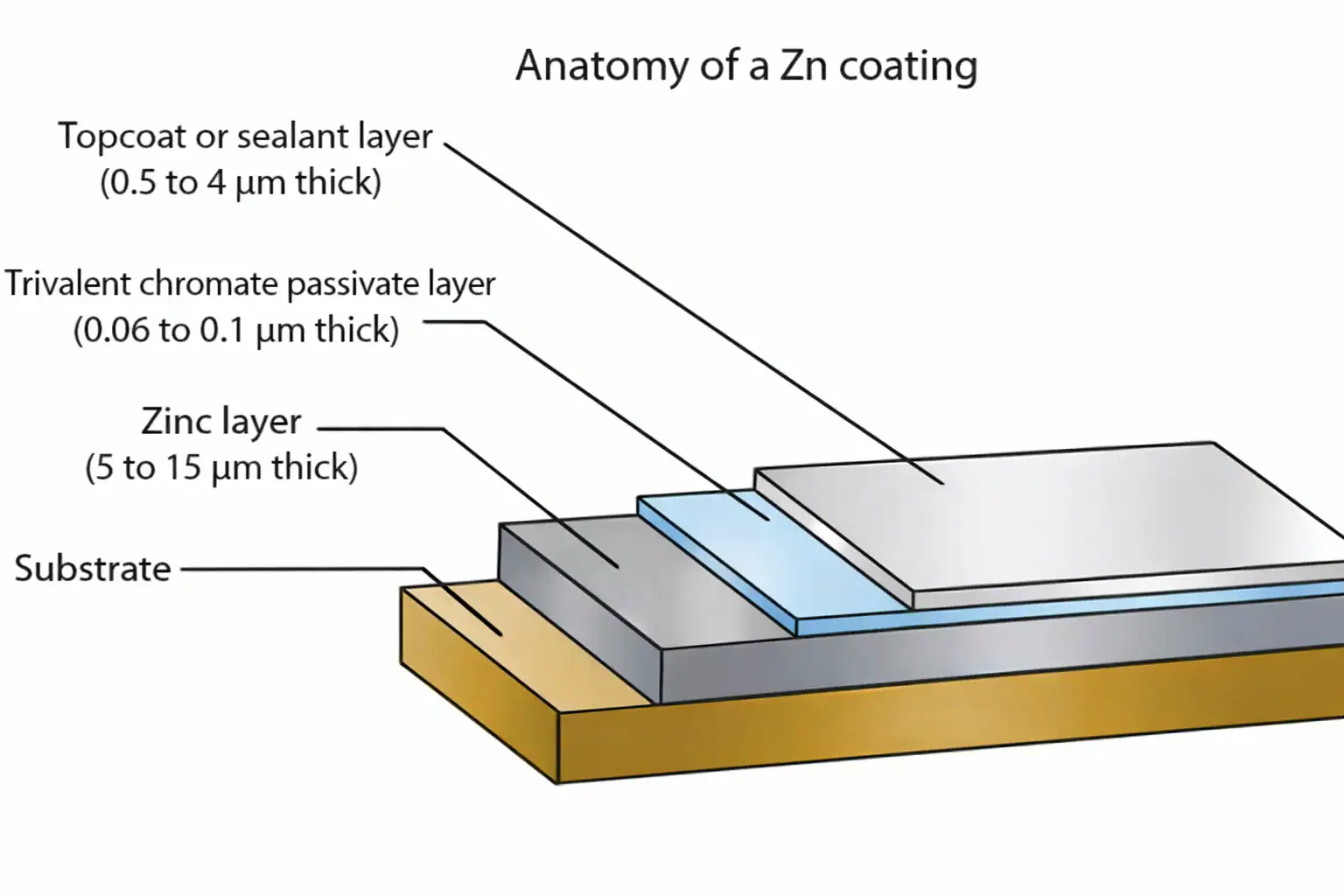

สีของงานชุบซิงค์เกิดจาก ระบบ Passivation ซึ่งเป็นชั้นฟิล์มเคมีบางมากบนผิวซิงค์ มีหน้าที่หลักในการ ชะลอการเกิดสนิมขาว (White Rust) และช่วยเสถียรภาพผิวในช่วงหลังการชุบ โดยแนวคิดการจัดประเภทและการใช้งานของระบบ passivation นี้สอดคล้องกับแนวทางในมาตรฐาน JIS H 8625 สีจึง ไม่ใช่ตัวชี้วัดความหนาชั้นซิงค์ และไม่ควรถูกใช้เป็นตัวแทนประสิทธิภาพการกันสนิมโดยตรง

ค่าชั่วโมงการทนสนิมขาวที่อ้างถึงในบทความนี้ เป็นผลจาก ประสิทธิภาพกระบวนการควบคุมของ NProcess ซึ่งอยู่ในระดับ สูงกว่าค่าขั้นต่ำที่มาตรฐาน JIS กำหนด โดยใช้เป็นข้อมูลอ้างอิงเชิงประสบการณ์โรงงาน ไม่ใช่การขยายขอบเขตข้อกำหนดของมาตรฐาน

เพื่อให้ผู้อ่านเลือกสเปคได้ง่ายขึ้น ข้อมูลระดับความทนสนิมขาว (Salt Spray Test) สามารถถูกรวมอธิบายไว้ใน ระบบที่พบบ่อย ด้านล่าง เพื่อใช้เป็นแนวทางการตัดสินใจ (เป็นค่าแนวทาง ไม่ใช่การรับประกันผลทดสอบ):

ระบบที่พบบ่อย:

- สีฟ้า / ใส (Thin-layer passivation): ระบบฟิล์มบาง ใช้แพร่หลายในงานทั่วไป เน้นรูปลักษณ์และความสะอาดของผิว โดยทั่วไปให้ความทนสนิมขาวในช่วง 24–72 ชั่วโมง เหมาะกับสภาพแวดล้อมที่ไม่รุนแรง

- สีรุ้ง / เหลือง (Thick-layer passivation): ระบบฟิล์มหนากว่า ช่วยชะลอการเกิดสนิมขาวได้ดีกว่า โดยทั่วไปอยู่ที่ 72–96 ชั่วโมง เหมาะกับงานที่ต้องการความทนทานเพิ่มขึ้นจากงานทั่วไป

- สีดำ (Black passivation): ใช้เมื่อมีข้อกำหนดด้านรูปลักษณ์หรือการลดแสงสะท้อน ระดับความทนสนิมขาวโดยทั่วไปอยู่ที่ 48–72 ชั่วโมง ประสิทธิภาพขึ้นกับสูตรเคมีและการควบคุมกระบวนการเป็นหลัก ไม่ควรเลือกโดยอาศัยสีเป็นเกณฑ์หลัก

- Passivation + Sealer: ใช้เมื่อความต้องการทนสนิมขาวเกินช่วงของ passivation เดี่ยว โดยทั่วไปสามารถเพิ่มความทนสนิมขาวขึ้นได้อีกประมาณ 48 ชั่วโมง (เช่น จาก 48–72 → 96–120 ชั่วโมง) ทั้งนี้ขึ้นกับชนิด sealer และการควบคุมกระบวนการ

Grade / Class และลักษณะชั้น Chromate ตาม JIS H 8625

ตารางด้านล่างแสดงการจัด Grade / Class ของ chromate conversion coating ตามมาตรฐาน JIS H 8625 เพื่อใช้เชื่อมโยงระหว่างชนิดชั้นเคลือบ สีที่พบ และมวลการเคลือบต่อพื้นที่ (ใช้เป็นข้อมูลอ้างอิงเชิงเทคนิค ไม่ใช่ข้อกำหนดด้านรูปลักษณ์)

| Grade | Class | Symbol | Coating mass (g/m²) | ลักษณะผิวโดยทั่วไป (Informative) |

|---|---|---|---|---|

| Grade 1 | Gloss | CM1 A | ≤ 0.5 | โปร่งใส อาจมีโทนฟ้าอ่อน |

| Grade 1 | Light yellow | CM1 B | ≤ 1.0 | เหลือบสีอ่อน |

| Grade 2 | Yellow | CM2 C | > 0.5 – ≤ 1.5 | เหลืองเหลือบ |

| Grade 2 | Green | CM2 D | > 1.5 | เขียว / Olive / Bronze / น้ำตาล |

ตารางนี้ใช้เพื่ออธิบายชนิดและปริมาณชั้น chromate / passivation ตาม JIS H 8625 โดยสีเป็นเพียงลักษณะผิวที่พบทั่วไป ไม่ควรใช้เป็นเกณฑ์ตัดสินประสิทธิภาพการกันสนิม

หมายเหตุเพิ่มเติม (Remarks – อ้างอิง JIS H 8625):

- ระบบ Black chromate conversion coating สามารถได้มาจากการปรับสูตรหรือชนิดของสารเคมีในขั้นตอนการปรับสภาพผิว (treating liquid)

- มาตรฐาน JIS ไม่ได้กำหนดค่า coating mass ต่อพื้นที่สำหรับสีดำไว้ตายตัว

- ค่ามวลการเคลือบ (coating mass per unit area) ของระบบสีดำ ต้องตกลงร่วมกันระหว่างผู้ซื้อและผู้ผลิต/โรงชุบ ตามวัตถุประสงค์การใช้งานจริง

ข้อกำหนดส่วนนี้สะท้อนว่า สีดำในระบบ chromate เป็นเรื่องของ การควบคุมกระบวนการและข้อตกลงทางเทคนิค ไม่ใช่ class มาตรฐานที่กำหนดค่าตายตัวเหมือน CM1 / CM2

เกณฑ์ขั้นต่ำความทนสนิมขาวตามมาตรฐาน JIS H 8625

มาตรฐาน JIS H 8625 ได้กำหนดเกณฑ์ขั้นต่ำของความสามารถในการต้านทานการเกิด สนิมขาว (White Rust) สำหรับชั้น chromate / passivation ภายใต้การทดสอบ Salt Spray Test (อ้างอิง JIS Z 2371) เพื่อใช้เป็นเกณฑ์อ้างอิงพื้นฐานของคุณภาพระบบผิว โดยไม่ได้ผูกกับอายุการใช้งานจริงของชิ้นงาน

ตาราง: Corrosion resistance of chromate conversion coatings (อ้างอิง JIS H 8625)

| Symbol of grade / class | เวลาขั้นต่ำที่ไม่ควรเกิดสนิมขาว (ชั่วโมง) |

|---|---|

| CM1 A | 6 |

| CM1 B | 24 |

| CM2 C | 72 |

| CM2 D | 96 |

ตารางนี้แสดง ค่าขั้นต่ำตามมาตรฐาน JIS H 8625 สำหรับการประเมินประสิทธิภาพของระบบ passivation เท่านั้น ไม่ใช่เกณฑ์อายุการใช้งานจริง และไม่ครอบคลุมการเกิดสนิมแดง (Red Rust)

Step 3: งานชุบเสร็จแล้วมีกระบวนการอะไรต่อไหม

หลังการชุบซิงค์ ชิ้นงานจำนวนมากไม่ได้ถูกนำไปใช้งานทันที แต่จะผ่านกระบวนการต่อเนื่องบางอย่าง ซึ่งมีผลต่อการเลือกสเปคใน Step 2 โดยตรง เช่น

- การพ่นสี / เคลือบสี: บางระบบ passivation หรือ sealer อาจส่งผลต่อการยึดเกาะสี

- การติดกาว / ซีล: ผิวต้องสะอาด ไม่มีคราบน้ำมันหรือสารตกค้าง เพื่อให้กาวหรือสารยึดเกาะทำงานได้เต็มประสิทธิภาพ

- การประกอบเชิงกล: ต้องคำนึงถึงแรงเสียดทานและการสึกของผิว

- การจัดเก็บ / ขนส่งระยะยาว: ความชื้นและสภาพบรรยากาศอาจเร่งการเกิดสนิมขาว

ดังนั้น การแจ้งขั้นตอนหลังการชุบให้โรงชุบทราบตั้งแต่ต้น จะช่วยให้เลือกระบบ passivation และ sealer ได้เหมาะสมกับการใช้งานจริง ไม่ใช่เลือกจากสีหรือชั่วโมงทดสอบเพียงอย่างเดียว

Risks

- ไม่แจ้งเงื่อนไขใช้งานให้โรงชุบทราบ

- ใช้มาตรฐานเดียวกับทุกชิ้นงานโดยไม่แยกสภาพแวดล้อม

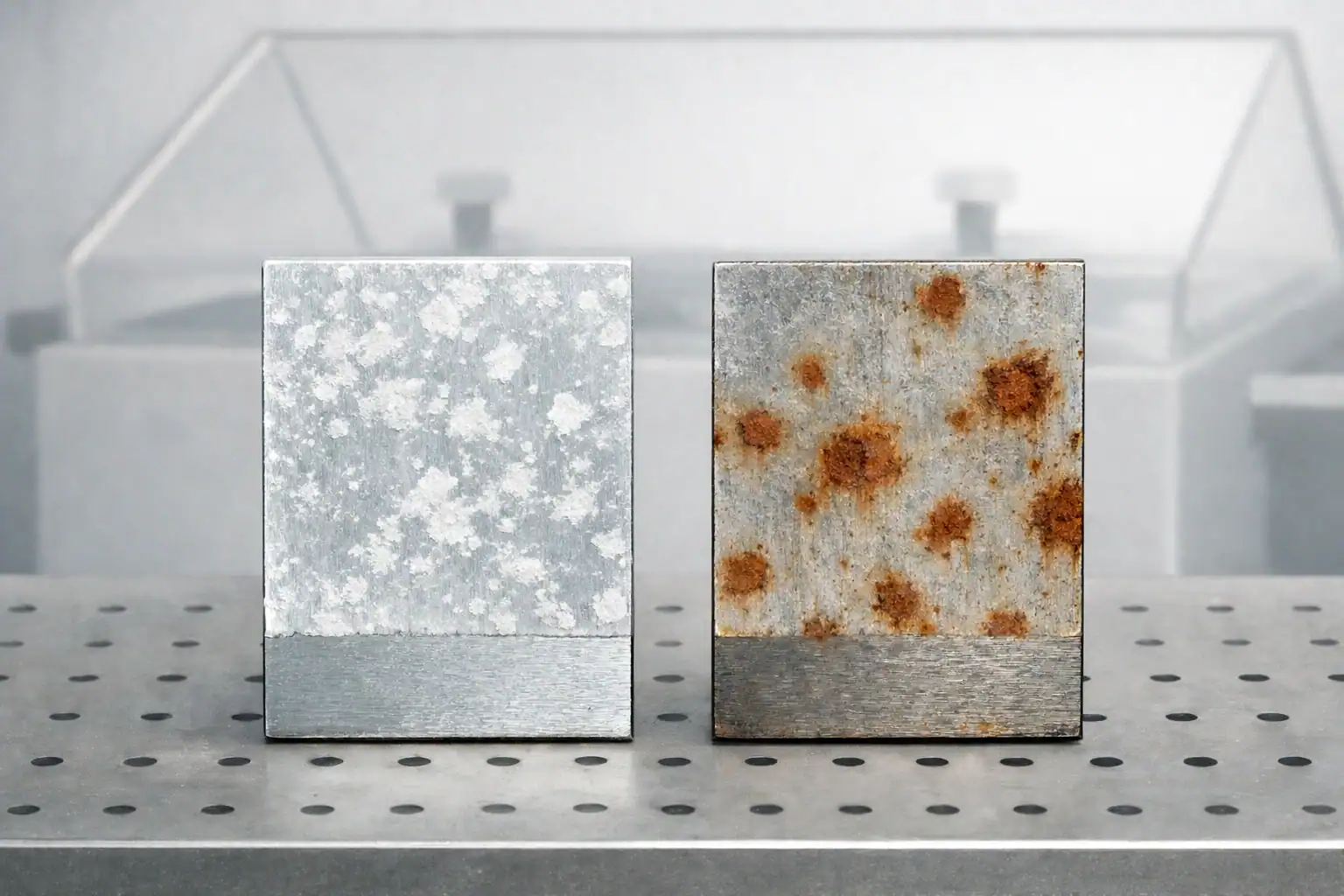

Step 4: กำหนดชั่วโมง Salt Spray Test (White / Red Rust)

ชั่วโมง Salt Spray Test เป็นการทดสอบเร่งเพื่อประเมินความทนทานต่อการกัดกร่อน ไม่ใช่ตัวแทนอายุการใช้งานจริง การกำหนดชั่วโมงทดสอบควรใช้เป็นเกณฑ์ตรวจรับ (Acceptance Criteria) มากกว่าสเปคหลัก

แนวคิดสำคัญในการกำหนดชั่วโมงทดสอบ:

- แยกสนิมขาว (White Rust) และสนิมแดง (Red Rust) ให้ชัดเจน

- อ้างอิงค่าขั้นต่ำจาก JIS และข้อกำหนดเฉพาะของ OEM

- ใช้เพื่อยืนยันความสม่ำเสมอของกระบวนการ ไม่ใช่การรับประกันอายุการใช้งาน

ตัวอย่าง Acceptance Criteria จากเอกสาร OEM (ISUZU)

ตารางด้านล่างเป็น ตัวอย่างเกณฑ์ตรวจรับ (Acceptance Criteria) ที่อ้างอิงจากเอกสาร ISUZU – ISC‑B11‑004J สำหรับงานชุบซิงค์ระบบสีรุ้ง (Yellow / Iridescent passivation) โดยใช้เพื่อประกอบการพิจารณากำหนดสเปคเท่านั้น

| ความหนาชั้นซิงค์ (µm) | ระบบ Passivation | สนิมขาว (White Rust) | สนิมแดง (Red Rust) |

|---|---|---|---|

| 5 | สีรุ้ง | ไม่เกิน 10% ของพื้นที่ ภายใน 72 ชม. | 132 ชม. |

| 8 | สีรุ้ง | ไม่เกิน 10% ของพื้นที่ ภายใน 72 ชม. | 152 ชม. |

| 13 | สีรุ้ง | ไม่เกิน 10% ของพื้นที่ ภายใน 72 ชม. | 192 ชม. |

| 25 | สีรุ้ง | ไม่เกิน 10% ของพื้นที่ ภายใน 72 ชม. | 336 ชม. |

ตัวเลขข้างต้นเป็น ข้อกำหนดเฉพาะของ OEM (ISUZU) ใช้เป็น Acceptance Criteria ภายใน ไม่ใช่ค่าขั้นต่ำตามมาตรฐาน JIS และอาจแตกต่างไปตามรุ่นชิ้นงานหรือเงื่อนไขการทดสอบ

ตัวอย่าง Acceptance Criteria จากเอกสาร OEM (Ford)

ตารางด้านล่างเป็น ตัวอย่างข้อกำหนดจากมาตรฐาน Ford – WSD‑M1P85‑A1 / A2 / A3 ซึ่งใช้กันแพร่หลายในอุตสาหกรรมยานยนต์ เพื่อกำหนดเกณฑ์การเกิด สนิมขาว (White Rust) และ สนิมแดง (Red Rust) ภายใต้การทดสอบ Salt Spray Test

| ความหนาชั้นซิงค์ (µm) | ระบบ Passivation | สนิมขาว (White Rust) | สนิมแดง (Red Rust) |

|---|---|---|---|

| 5–11 | สีขาว | 24 ชม. | 72 ชม. |

| 8–14 | สีขาว / สีรุ้ง | 48 ชม. | 96 ชม. |

| 8–14 | สีขาว / สีรุ้ง + Sealer | 96 ชม. | 360 ชม. |

ข้อมูลตารางนี้เป็น ข้อกำหนดเฉพาะของ Ford (OEM Specification) ใช้เป็นเกณฑ์ตรวจรับภายใน ไม่ใช่ค่าขั้นต่ำตามมาตรฐาน JIS และไม่สามารถนำไปเปรียบเทียบข้ามโรงงานหรือข้ามระบบได้โดยตรง

Risks

- ใช้ชั่วโมง Salt Spray เป็นตัวกำหนดระบบผิวโดยตรง → เลือกสเปคผิดทิศทาง

- เปรียบเทียบชั่วโมงทดสอบข้ามระบบหรือข้ามโรงงานโดยไม่พิจารณาเงื่อนไขการทดสอบ

Step 5: ตรวจสอบ Appearance (ลักษณะผิวและความสม่ำเสมอ)

หลังจากกำหนดความหนา ระบบ passivation และเกณฑ์การทดสอบแล้ว ขั้นตอนสุดท้ายของการกำหนดสเปคคือ การตรวจสอบ Appearance ซึ่งเป็นส่วนที่มักถูกมองข้าม แต่มีผลต่อการตรวจรับและการใช้งานจริง

การตรวจสอบ Appearance ไม่ได้เน้นความสวยงามเพียงอย่างเดียว แต่เน้น ความสม่ำเสมอและความสอดคล้องกับการใช้งาน ได้แก่:

- ความสม่ำเสมอของสีและโทนผิวทั้งชิ้นงาน

- การไม่มีคราบด่าง คราบน้ำ หรือรอยไหลของสารเคมี

- การไม่เกิดผงขาวหรือคราบบนผิวหลังการอบแห้ง

- ความเรียบร้อยของผิวในบริเวณเกลียว มุม และขอบ

Appearance ที่ดีช่วยลดความเสี่ยงในการปฏิเสธงาน แม้ชิ้นงานจะผ่านเกณฑ์ด้านความหนาและ Salt Spray แล้วก็ตาม

แนวทางกำหนดเกณฑ์ Appearance ใน Spec

- ระบุเป็น เกณฑ์เชิงคุณภาพ (Visual acceptance) ไม่ใช่ตัวเลข

- ใช้ตัวอย่างชิ้นงาน (Master sample) หรือรูปอ้างอิงประกอบ

- แยกเกณฑ์ Appearance ออกจากเกณฑ์ด้านการกัดกร่อน

Risks

- ไม่ระบุเกณฑ์ Appearance → เกิดความเข้าใจไม่ตรงกันระหว่างผู้ผลิตและฝ่ายตรวจรับ

- ใช้ Appearance เป็นตัวตัดสินประสิทธิภาพการกันสนิม → เข้าใจผิดเชิงเทคนิค

Step 6: เมื่อความต้องการความทนการกัดกร่อนสูงกว่าขีดจำกัดของชุบซิงค์

ในบางกรณี แม้จะเพิ่มความหนาชั้นซิงค์ ใช้ระบบ passivation ระดับสูง และเสริมด้วย sealer แล้ว ความทนทานต่อการกัดกร่อนที่ต้องการยังอาจ เกินขีดความสามารถของการชุบซิงค์บริสุทธิ์ (Pure Zinc Plating) ตามกลไก sacrificial protection ปกติ

ในสถานการณ์เช่นนี้ แนวทางที่ใช้กันในอุตสาหกรรมยานยนต์และอุตสาหกรรมที่มีข้อกำหนดสูง คือการ เปลี่ยนระบบชุบจากซิงค์บริสุทธิ์ไปเป็น Zinc Alloy Plating ซึ่งให้ประสิทธิภาพการต้านการกัดกร่อนที่สูงขึ้นในระดับระบบวัสดุ

แนวคิดพื้นฐานของ Zinc Alloy Plating

Zinc Alloy Plating คือการผสมโลหะอื่นในชั้นซิงค์ เพื่อปรับสมดุลระหว่าง

- อัตราการสึกของซิงค์ (corrosion rate)

- ความเสถียรของผิวเคลือบ

- ความสามารถในการทนสนิมแดงระยะยาว

ระบบที่ใช้กันบ่อย ได้แก่:

- Zn–Fe (Zinc–Iron):

- เพิ่มความเสถียรของชั้นซิงค์

- ใช้ในงานที่ต้องการความทนทานมากกว่าซิงค์บริสุทธิ์ แต่ยังคงต้นทุนในระดับควบคุมได้

- Zn–Ni (Zinc–Nickel):

- ให้ความทนทานต่อการเกิดสนิมแดงสูงมาก

- ใช้แพร่หลายในอุตสาหกรรม Automotive สำหรับชิ้นส่วนที่รับสภาพแวดล้อมรุนแรง

- สามารถให้ผล Salt Spray สูงกว่าซิงค์บริสุทธิ์หลายเท่าที่ความหนาเท่ากัน

การเลือก Zinc Alloy ไม่ใช่เพียงการ “เพิ่มชั่วโมง Salt Spray” แต่เป็นการเปลี่ยนกลไกการกัดกร่อนในระดับวัสดุ ซึ่งต้องพิจารณาร่วมกับต้นทุน ความสามารถในการผลิต และข้อกำหนดของ OEM

Risks

- เพิ่มความหนาซิงค์บริสุทธิ์เกินความจำเป็น แต่อายุการใช้งานไม่เพิ่มตาม

- ใช้ Salt Spray เป็นตัวผลักดันให้เปลี่ยน Alloy โดยไม่พิจารณาสภาพใช้งานจริง

- เปลี่ยนเป็น Zinc Alloy โดยไม่ตรวจสอบความเข้ากันได้กับกระบวนการหลังชุบ (พ่นสี, ประกอบ, Heat exposure)

หัวข้อนี้ทำหน้าที่เป็น สะพานเชื่อม ไปสู่บทความเชิงลึก (Cluster) เรื่อง Zinc Alloy Plating ซึ่งจะอธิบายความแตกต่างเชิงกลไก การเลือกใช้ และข้อจำกัดของแต่ละระบบโดยละเอียด

FAQ

Q: ความหนามากขึ้นช่วยให้ผ่านไอเกลือได้นานขึ้นเสมอหรือไม่?

A: ไม่เสมอ ระบบ passivation และ sealer มีผลอย่างมาก

Q: สีชุบมีผลต่ออายุการใช้งานจริงหรือไม่?

A: มีผลทางอ้อม โดยเฉพาะการเกิดสนิมขาว

Q: จำเป็นต้องระบุทั้งความหนาและไอเกลือหรือไม่?

A: ควรระบุทั้งคู่เพื่อให้สเปคชัดเจน