บทนำ

กระบวนการชุบซิงค์แบบโรงงาน (Zinc Electroplating Process) เป็นระบบการผลิตที่ต้องอาศัยการควบคุมหลายปัจจัยพร้อมกัน ไม่ว่าจะเป็นผิวเริ่มต้นของชิ้นงาน สภาพน้ำยา กระแสไฟฟ้า และการตรวจสอบคุณภาพในแต่ละช่วง หากพิจารณาเพียงขั้นตอนใดขั้นตอนหนึ่งโดยแยกออกจากระบบทั้งหมด มักนำไปสู่ปัญหาคุณภาพในระยะยาว บทความนี้จึงอธิบายภาพรวม Process Flow ตั้งแต่ต้นจนจบ พร้อมจุดควบคุม (Control Points) ที่ช่วยให้วิศวกร, QA และผู้จัดซื้อใช้ประกอบการตัดสินใจด้านสเปคงานชุบได้อย่างถูกต้อง

แนวคิด Process Flow กับการควบคุมคุณภาพเชิงระบบ

ในงานชุบซิงค์ระดับโรงงาน การควบคุมคุณภาพไม่ได้เกิดขึ้นเฉพาะในขั้นตอนสุดท้าย แต่แทรกอยู่ในทุกขั้นตอนของ Process Flow ตั้งแต่ก่อนเริ่มชุบจริง แนวคิดสำคัญคือ “ปัญหาที่ปลายทาง มักมีรากเหตุจากต้นทาง” เช่น ผิวที่ล้างไม่สะอาดในขั้นเตรียมผิว จะส่งผลให้การยึดเกาะของชั้นซิงค์ลดลง แม้ว่าขั้นตอนชุบจะควบคุมกระแสไฟได้ถูกต้องก็ตาม

ดังนั้น Process Flow จึงทำหน้าที่เป็นทั้งแผนผังกระบวนการผลิต และเครื่องมือในการสื่อสารความเข้าใจร่วมกันระหว่างฝ่ายผลิต, QC และลูกค้า

แผนผังกระบวนการชุบซิงค์ (End-to-End Process Flow)

ลำดับขั้นตอนโดยสรุปของกระบวนการชุบซิงค์แบบโรงงานมีดังนี้:

- การตรวจรับชิ้นงาน (Incoming Inspection) → 2) การเตรียมผิว (Degreasing / Pickling) → 3) การล้างน้ำและปรับสภาพผิว → 4) การชุบซิงค์ด้วยไฟฟ้า → 5) การล้างหลังชุบ → 6) การพาสซิเวชัน / ซีล → 7) การอบไล่ไฮโดรเจน (กรณีจำเป็น) → 8) การตรวจสอบคุณภาพขั้นสุดท้าย

แต่ละขั้นตอนมีบทบาทเฉพาะ และมีจุดควบคุมที่แตกต่างกัน ซึ่งจะอธิบายรายละเอียดในหัวข้อถัดไป

ขั้นตอนที่ 1: การตรวจรับชิ้นงาน (Incoming Inspection)

วัตถุประสงค์ ของขั้นตอนนี้คือการคัดกรองชิ้นงานตั้งแต่ต้นทาง เพื่อป้องกันปัญหาที่ไม่สามารถแก้ไขได้ด้วยกระบวนการชุบเพียงอย่างเดียว เช่น วัสดุผิดประเภท หรือผิวที่เสียหายรุนแรง

สิ่งที่ตรวจสอบโดยทั่วไป ได้แก่

- ประเภทวัสดุ (Steel grade, ความแข็ง)

- สภาพผิวเบื้องต้น เช่น คราบน้ำมัน คราบสนิม การบิดงอ

- ความสอดคล้องกับเอกสารสเปคหรือ Drawing

Control Points

- เอกสาร Material Specification

- การแยกกลุ่มชิ้นงานเหล็กความแข็งสูง (High-strength steel)

Risks / ข้อควรระวัง

- หากรับชิ้นงานผิดวัสดุ อาจเกิดปัญหา Hydrogen Embrittlement หรือความหนาไม่เป็นไปตามข้อกำหนด

- ผิวที่มีสนิมลึกอาจไม่สามารถแก้ไขได้ด้วยการเตรียมผิวปกติ

ขั้นตอนที่ 2: การเตรียมผิว (Surface Preparation)

การเตรียมผิวถือเป็นรากฐานของคุณภาพงานชุบซิงค์ โดยทั่วไปประกอบด้วยการล้างไขมัน (Degreasing) และการกัดผิวด้วยกรด (Pickling) เพื่อเปิดผิวโลหะให้พร้อมรับการเคลือบ

ในระดับโรงงาน การเตรียมผิวต้องควบคุมทั้งสูตรเคมี เวลา และอุณหภูมิอย่างเหมาะสม เพื่อให้ผิวสะอาดโดยไม่ทำลายเนื้อโลหะ

Control Points

- ความเข้มข้นของสารเคมี

- เวลาแช่และลำดับขั้นตอน

- สภาพผิวหลังการเตรียม

Risks / ข้อควรระวัง

- ล้างไขมันไม่หมด → ชั้นซิงค์ยึดเกาะไม่ดี

- กัดผิวมากเกิน → มิติชิ้นงานเปลี่ยนหรือผิวหยาบเกิน

ขั้นตอนที่ 3: การล้างน้ำและปรับสภาพผิว (Rinsing & Conditioning)

การล้างน้ำระหว่างขั้นตอนมีหน้าที่สำคัญในการป้องกันการปนเปื้อนข้ามถัง และรักษาเสถียรภาพของน้ำยาในแต่ละขั้น

โรงงานที่มีการควบคุมคุณภาพสูงมักใช้การล้างน้ำหลายขั้น (Cascade rinse) เพื่อให้คราบเคมีจากขั้นก่อนหน้าไม่ตกค้าง

Control Points

- คุณภาพน้ำ (เช่น Conductivity)

- อัตราการไหลและระบบ Overflow

Risks / ข้อควรระวัง

- น้ำล้างสกปรก → เกิดคราบด่างหรือปัญหาสีในขั้นถัดไป

ขั้นตอนที่ 4: การชุบซิงค์ด้วยไฟฟ้า (Zinc Electroplating)

ขั้นตอนนี้เป็นหัวใจของกระบวนการ โดยใช้กระแสไฟฟ้าทำให้ไอออนซิงค์เคลือบลงบนผิวเหล็ก ความหนาและลักษณะผิวที่ได้ขึ้นกับหลายปัจจัยที่ต้องควบคุมพร้อมกัน

Control Points

- Current density และการกระจายกระแส

- อุณหภูมิอ่างชุบ

- ค่าเคมีและเวลาในการชุบ

Risks / ข้อควรระวัง

- กระแสสูงเกิน → ผิวไหม้หรือหยาบ

- กระแสต่ำเกิน → ความหนาไม่ถึงตามสเปค

ขั้นตอนที่ 5: การล้างหลังชุบ (Post-rinse)

หลังการชุบซิงค์ ชิ้นงานต้องผ่านการล้างเพื่อขจัดคราบน้ำยาชุบที่ตกค้าง ก่อนเข้าสู่ขั้นตอนพาสซิเวชัน

Risks / ข้อควรระวัง

- การล้างไม่ทั่วถึง → คราบตกค้างลดอายุการใช้งานและการยึดเกาะของพาสซิเวชัน

ขั้นตอนที่ 6: การพาสซิเวชัน / ซีล (Passivation & Sealing)

พาสซิเวชันทำหน้าที่เพิ่มความต้านทานการกัดกร่อน และกำหนดลักษณะสีของผิวซิงค์ เช่น สีขาว สีฟ้า หรือสีรุ้ง ตามข้อกำหนดของลูกค้า นอกจากชนิดของสารพาสซิเวชันแล้ว ความเข้มข้นของสี (Color intensity) ยังเป็นตัวแปรสำคัญที่สะท้อนสภาวะกระบวนการในขั้นตอนนี้

ในทางปฏิบัติ ความเข้มของสีที่ปรากฏบนผิวซิงค์ไม่ได้มีผลเฉพาะด้านความสวยงาม แต่ยังใช้เป็น ตัวบ่งชี้ทางอ้อมของสภาวะเคมีและการควบคุมกระบวนการ เช่น ความเข้มข้นของสารพาสซิเวชัน เวลาแช่ และค่า pH หากควบคุมไม่เหมาะสม สีที่ได้อาจเข้มเกินหรือจางเกินจากที่กำหนด ซึ่งอาจสัมพันธ์กับความทนการกัดกร่อนที่เปลี่ยนแปลงไป

Control Points

- ค่า pH และความเข้มข้นของสารพาสซิเวชัน

- เวลาแช่

- ความสม่ำเสมอของการล้างก่อนและหลังพาสซิเวชัน

Risks / ข้อควรระวัง

- ความเข้มของสีไม่สม่ำเสมอ → บ่งชี้ถึงการควบคุมเคมีหรือเวลาที่ไม่คงที่

- สีเข้มเกินข้อกำหนด → อาจกระทบการประกอบหรือความเข้ากันได้กับกระบวนการถัดไป

- สีจางเกิน → ความทนการกัดกร่อนลดลง

ขั้นตอนที่ 7: การอบไล่ไฮโดรเจน (Hydrogen Relief)

สำหรับชิ้นงานเหล็กที่มีความแข็งสูง การอบไล่ไฮโดรเจนเป็นขั้นตอนเสริมที่ช่วยลดความเสี่ยงการแตกร้าวหลังการชุบ ซึ่งอาจเกิดขึ้นภายหลังการใช้งานจริง

Risks / ข้อควรระวัง

- ไม่อบหรืออบล่าช้า → เสี่ยงต่อการเกิด Hydrogen Embrittlement

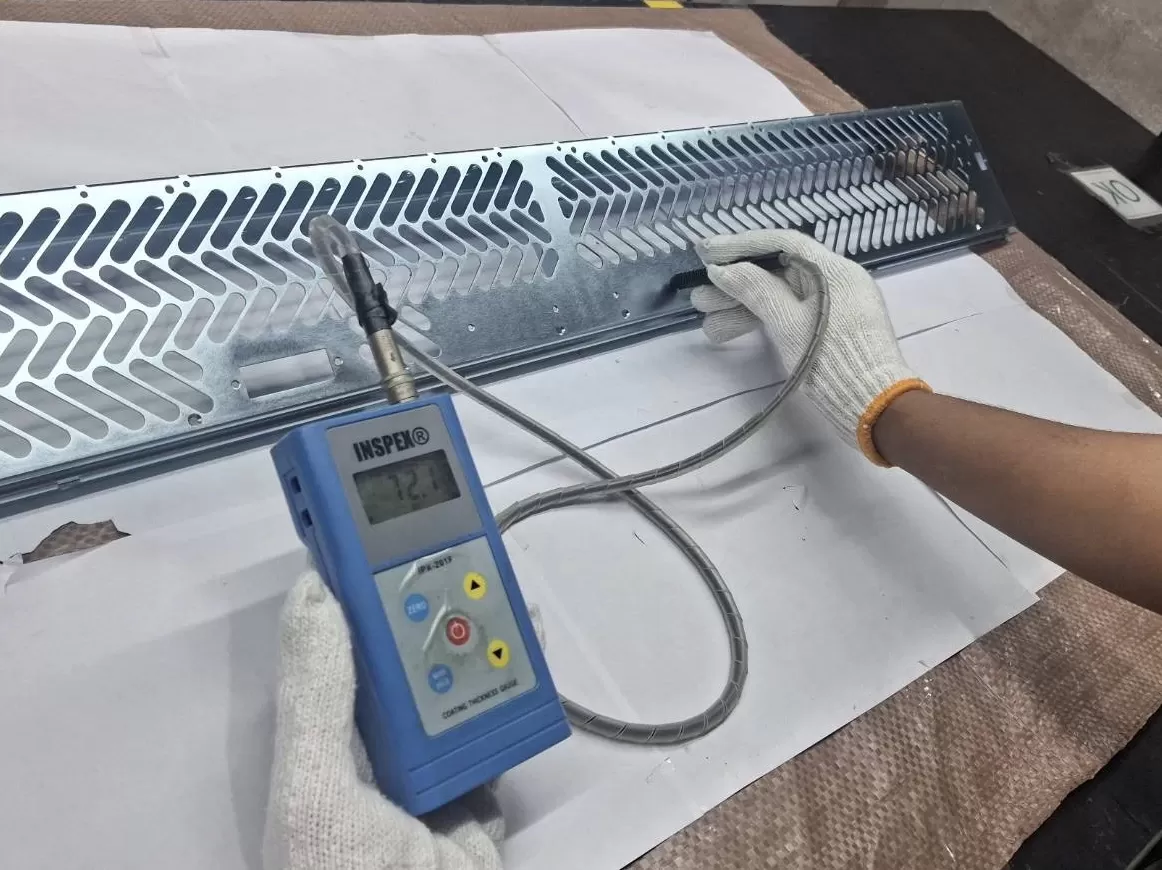

ขั้นตอนที่ 8: การตรวจสอบคุณภาพขั้นสุดท้าย (Final Inspection)

ขั้นตอนสุดท้ายคือการยืนยันว่าชิ้นงานเป็นไปตามข้อกำหนดทั้งหมดก่อนส่งมอบ ซึ่งทำหน้าที่เป็นด่านปิดความเสี่ยง (Risk Gate) ของทั้งกระบวนการ

รายการตรวจสอบที่พบได้ทั่วไป เช่น

- ความหนาชั้นซิงค์ (ตามจุดที่กำหนดในสเปค)

- การยึดเกาะของผิวเคลือบ

- ลักษณะผิว สี ความสม่ำเสมอ

- การสุ่มทดสอบการกัดกร่อน (ตามข้อกำหนดลูกค้า)

Control Points

- เครื่องมือวัดที่สอบเทียบแล้ว (Calibration)

- Sampling plan ที่สัมพันธ์กับความเสี่ยงของชิ้นงาน

- เกณฑ์รับ (Acceptance Criteria) ที่อ้างอิงมาตรฐานเดียวกันทั้งระบบ

Risks / ข้อควรระวัง

- การตรวจสอบเฉพาะรูปลักษณ์ โดยไม่เชื่อมโยงกับข้อมูลกระบวนการก่อนหน้า อาจไม่พบรากเหตุที่แท้จริงของปัญหา

Decision Table: ความแตกต่างของ Process Flow ระหว่าง Automotive และ Electronics

| ประเด็นเปรียบเทียบ | Automotive | Electronics |

|---|---|---|

| วัตถุประสงค์หลัก | ความทนการกัดกร่อนระยะยาว | ความสม่ำเสมอและความสะอาดผิว |

| ความหนาชั้นซิงค์ | ปานกลาง–สูง ตาม OEM | ต่ำ–ปานกลาง ควบคุมเข้ม |

| การเตรียมผิว | เน้นกำจัดสนิมและ Scale | เน้นกำจัดคราบและอนุภาค |

| การล้างน้ำ | หลายขั้น ลดการปนเปื้อน | คุณภาพน้ำสูงเป็นพิเศษ |

| พาสซิเวชัน | เน้น Corrosion resistance | เน้น Appearance / Compatibility |

| การอบไล่ไฮโดรเจน | พบได้บ่อยใน High-strength parts | พบไม่บ่อย |

| เกณฑ์ตรวจสอบ | Salt spray / OEM spec | Visual + Cleanliness |

ตารางนี้ช่วยให้เห็นว่า แม้ Process Flow หลักจะเหมือนกัน แต่ จุดเน้นในการควบคุมแตกต่างกันตามอุตสาหกรรม

จุดตัดสินใจสำคัญ (Decision Points) ใน Process Flow

แม้ Process Flow ของการชุบซิงค์จะมีลำดับขั้นตอนพื้นฐานที่คล้ายกัน แต่ในทางปฏิบัติ โรงงานต้องตัดสินใจปรับรายละเอียดของกระบวนการตามลักษณะชิ้นงานและข้อกำหนดของลูกค้า จุดตัดสินใจเหล่านี้มีผลโดยตรงต่อคุณภาพ ต้นทุน และความเสี่ยงในระยะยาว

ตัวอย่างจุดตัดสินใจที่พบได้บ่อย ได้แก่

- จำเป็นต้องเพิ่มขั้นเตรียมผิวหรือไม่: ชิ้นงานที่มีคราบหนัก สนิม หรือ Scale มาก อาจต้องเพิ่มขั้น Degreasing หรือ Pickling เพื่อให้ผิวพร้อมจริงก่อนชุบ

- จำนวนขั้นการล้างน้ำที่เหมาะสม: งานที่ต้องการความสะอาดสูง เช่น Electronics มักเพิ่มจำนวน rinse เพื่อป้องกันการปนเปื้อน

- การเลือกชนิดพาสซิเวชัน: ต้องพิจารณาระหว่างความทนการกัดกร่อน สีผิว และความเข้ากันได้กับกระบวนการถัดไป

- จำเป็นต้องอบไล่ไฮโดรเจนหรือไม่: ขึ้นกับชนิดวัสดุและระดับความแข็งของชิ้นงาน

การตัดสินใจในจุดเหล่านี้ควรอ้างอิงทั้งข้อมูลจาก Process Flow, ความเสี่ยงที่ระบุใน PFMEA และประสบการณ์การใช้งานจริงของลูกค้า

Process Flow นี้สัมพันธ์กับ Control Plan / IATF อย่างไร

ในระบบคุณภาพตามแนวคิด IATF 16949 หรือ ISO 9001, Process Flow ไม่ได้เป็นเพียงแผนผังกระบวนการ แต่เป็นข้อมูลตั้งต้นของเอกสารควบคุมคุณภาพ เช่น Control Plan และ PFMEA โดยทั้งสามส่วนต้องสอดคล้องและอ้างอิงกันอย่างเป็นระบบ

ความสัมพันธ์หลักมีดังนี้:

- Process Flow: แสดงลำดับขั้นตอน ขอบเขตของกระบวนการ และจุดเชื่อมต่อระหว่างขั้นตอน

- PFMEA: วิเคราะห์ความเสี่ยงที่อาจเกิดขึ้นในแต่ละขั้นของ Process Flow รวมถึงผลกระทบและสาเหตุ

- Control Plan: แปลงความเสี่ยงจาก PFMEA มาเป็นจุดควบคุม วิธีการตรวจสอบ ความถี่ และบันทึกข้อมูล

ในทางปฏิบัติ หาก Process Flow ระบุขั้นตอนอย่างชัดเจน Control Plan จะสามารถกำหนดจุดตรวจที่เหมาะสมได้ เช่น การควบคุมค่าเคมีในขั้นเตรียมผิว หรือการตรวจความหนาหลังการชุบ แต่หาก Process Flow ไม่ครบถ้วน Control Plan ที่สร้างขึ้นมักไม่ครอบคลุมความเสี่ยงจริงของกระบวนการ

ดังนั้น Process Flow จึงเป็นฐานข้อมูลสำคัญที่เชื่อมโยงงานชุบซิงค์เข้ากับระบบคุณภาพ และช่วยให้การสื่อสารระหว่างฝ่ายผลิต QA และลูกค้าเป็นไปในทิศทางเดียวกัน

Risks / ข้อควรระวังเชิงระบบ

- กระบวนการชุบซิงค์เป็นระบบต่อเนื่อง ความผิดพลาดในขั้นต้นอาจส่งผลถึงขั้นสุดท้าย

- การควบคุมต้องพิจารณาทั้งกระบวนการ ไม่ใช่เฉพาะขั้นตอนใดขั้นตอนหนึ่ง

- Data consistency: ข้อมูลกระบวนการ (เช่น ค่าเคมี เวลา อุณหภูมิ ผลการตรวจ) หากบันทึกไม่สอดคล้องกันในแต่ละขั้น จะทำให้การวิเคราะห์ปัญหาและการปรับปรุงกระบวนการคลาดเคลื่อน

- Record / Traceability: การขาดบันทึกหรือการสอบกลับข้อมูลไม่ได้ จะทำให้ไม่สามารถเชื่อมโยงปัญหาคุณภาพกลับไปยังขั้นตอนต้นเหตุ และเพิ่มความเสี่ยงในกรณีเกิด claim หรือ audit

FAQ

Q1: กระบวนการชุบซิงค์แบบโรงงานมีกี่ขั้นตอนหลัก? A: โดยทั่วไป 7–8 ขั้นตอน ขึ้นกับสเปคและความต้องการด้านคุณภาพ

Q2: ขั้นตอนไหนส่งผลต่อคุณภาพมากที่สุด? A: การเตรียมผิวและการควบคุมกระแสไฟในขั้นตอนชุบ

Q3: ทุกงานจำเป็นต้องอบไล่ไฮโดรเจนหรือไม่? A: ไม่จำเป็น ต้องพิจารณาตามชนิดวัสดุและระดับความแข็งของชิ้นงาน