บทนำ

ในงาน ชุบซิงค์ (Zinc Electroplating) คำศัพท์ทางเทคนิคไม่ใช่เพียงคำจำกัดความ แต่เป็นพื้นฐานในการสื่อสารระหว่างวิศวกร, QA และผู้กำหนดสเปค หากเข้าใจผิด อาจนำไปสู่การเลือกกระบวนการหรือเกณฑ์รับที่ไม่สอดคล้องกับการใช้งานจริง

บทความนี้ทำหน้าที่เป็น Glossary เชิงระบบ สำหรับ Pillar #1 เพื่อช่วยให้ผู้อ่านเข้าใจกลไกพื้นฐาน โดยไม่ลงรายละเอียดเชิงกระบวนการลึก ซึ่งจะเชื่อมต่อไปยังบทความ Cluster ที่เกี่ยวข้อง

ชุบซิงค์ (Zinc Electroplating)

ชุบซิงค์เป็นกระบวนการเคลือบสังกะสีด้วยไฟฟ้าในสารละลาย โดยอาศัยปฏิกิริยาไฟฟ้าเคมีให้สังกะสีเคลือบติดบนผิวเหล็กในรูปชั้นบางและสม่ำเสมอ จุดเด่นของกระบวนการนี้คือสามารถควบคุมความหนาได้ละเอียดในระดับไมครอน และให้ผิวงานเรียบ เหมาะกับชิ้นส่วนที่ต้องการความแม่นยำด้านมิติและการประกอบ เช่น น็อต สกรู ชิ้นส่วนยานยนต์ ชิ้นส่วนอิเล็กทรอนิกส์ หรือชิ้นงานที่ต้องผ่านการขัน ประกอบ หรือเคลื่อนไหวหลังการชุบ

กลไกกันสนิม

- ซิงค์ทำหน้าที่เป็น sacrificial anode เมื่อสัมผัสกับความชื้นหรือสารละลายที่เป็นตัวนำไฟฟ้า

- ในกรณีเกิดรอยขีดข่วนหรือบาดแผลเล็ก ๆ ซิงค์จะสึกกร่อนก่อนเหล็ก ช่วยชะลอการเกิดสนิมแดง

- ประสิทธิภาพการป้องกันขึ้นกับความหนาชั้นเคลือบและสภาพแวดล้อมการใช้งาน

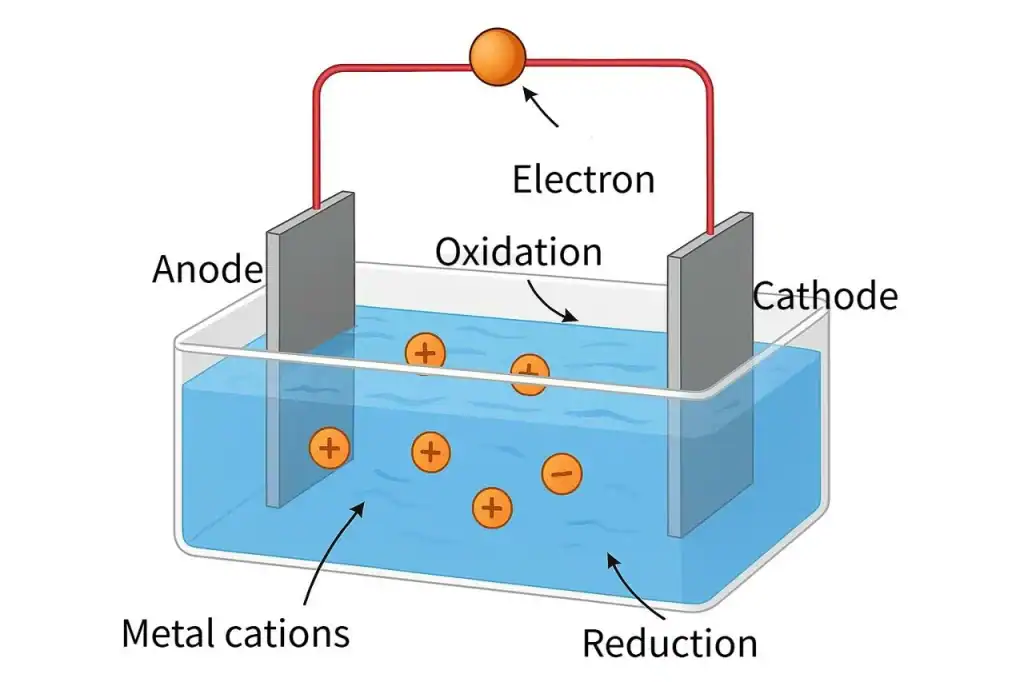

Anode / Cathode คืออะไรในระบบชุบซิงค์

Cathode คือ ชิ้นงานที่ต้องการชุบซิงค์ กระแสไฟฟ้าจะทำให้ไอออน Zn²⁺ ในสารละลายเคลื่อนที่มาเกาะที่ผิวชิ้นงาน

Anode คือ แหล่งจ่ายโลหะหรือแผ่นนำไฟฟ้า ทำหน้าที่ปิดวงจรไฟฟ้า และรักษาสมดุลของระบบไฟฟ้าในบ่อชุบ

ในระบบชุบซิงค์เชิงอุตสาหกรรม อาจใช้ Anode ซิงค์บริสุทธิ์ หรือ Anode เฉื่อย ขึ้นกับสูตรน้ำยาและการควบคุมเคมี

Risks / ข้อควรระวัง

- สับสนบทบาท Anode/Cathode จะทำให้การวิเคราะห์ปัญหาไฟฟ้าผิดทิศทาง

- การเลือก Anode ไม่เหมาะสมอาจทำให้สมดุล Zn²⁺ ในบ่อเสีย

Oxidation / Reduction (ปฏิกิริยาออกซิเดชัน–รีดักชัน)

Oxidation – Reduction (Redox) คือ หลักการพื้นฐานที่ทำให้การชุบโลหะด้วยไฟฟ้าเกิดขึ้นได้จริง

อธิบายแบบเข้าใจง่าย:

- Oxidation (ออกซิเดชัน) = การสูญเสียอิเล็กตรอน

- Reduction (รีดักชัน) = การรับอิเล็กตรอน

ในงานชุบซิงค์:

- ที่ Anode จะเกิด Oxidation

- ที่ Cathode (ชิ้นงาน) จะเกิด Reduction

พูดแบบหน้างาน:

ซิงค์จะ “เกาะผิวชิ้นงานได้” ก็เพราะไอออนซิงค์รับอิเล็กตรอนแล้วกลายเป็นโลหะจริง

Risks / ข้อควรระวัง

- เข้าใจผิดว่าการชุบเป็นแค่การเคลือบผิว ทั้งที่จริงคือปฏิกิริยาไฟฟ้าเคมี

- แก้ปัญหาผิวงานโดยดูแค่ไฟ แต่ไม่เข้าใจกลไก Oxidation / Reduction

Metal Cations (ไอออนโลหะบวก)

Metal Cations คือ ไอออนของโลหะที่มีประจุบวก ละลายอยู่ในน้ำยาชุบ และเป็น “วัตถุดิบหลัก” ที่จะกลายเป็นชั้นโลหะบนผิวชิ้นงาน

ในงานชุบซิงค์:

- ซิงค์อยู่ในรูป Zn²⁺ (ไอออนซิงค์) ไม่ได้อยู่ในรูปโลหะ

- Zn²⁺ จะเคลื่อนที่ในน้ำยา เมื่อมีไฟฟ้า

- เมื่อ Zn²⁺ ไปถึงผิว Cathode และรับอิเล็กตรอน → จะกลายเป็นซิงค์โลหะ (Zn)

อธิบายแบบหน้างาน:

ถ้าในบ่อไม่มีไอออนซิงค์เพียงพอ ต่อให้เปิดไฟแรง ซิงค์ก็ “ไม่มีอะไรไปเกาะผิว”

เชื่อมโยงกับระบบชุบ:

- ปริมาณ Metal Cations → มีผลต่อความเร็วการชุบ

- การเคลื่อนที่ของ Cations → เชื่อมกับ Current Density และ Mass Transfer

- ความสมดุลของ Cations → มีผลต่อผิวชุบและเสถียรภาพบ่อ

Risks / ข้อควรระวัง

- โฟกัสแต่การตั้งไฟ โดยไม่ตรวจสอบปริมาณไอออนโลหะในบ่อ

- บ่ออ่อน (Cations ต่ำ) ทำให้ผิวบาง ชุบไม่สม่ำเสมอ หรือผิวด้าน

- แก้ปัญหาผิวด้วยการเพิ่มไฟ แทนที่จะปรับสมดุลเคมี

Current Density (ความหนาแน่นกระแส)

Current Density คือ ปริมาณกระแสไฟฟ้าต่อพื้นที่ผิวชิ้นงาน (A/dm²) เป็นตัวกำหนดอัตราการตกตะกอนของซิงค์

ผลกระทบเชิงระบบ:

- กระแสต่ำ → การชุบช้า แต่ผิวสม่ำเสมอ

- กระแสสูง → ชุบเร็ว แต่เสี่ยงผิวไหม้หรือหยาบ

Risks / ข้อควรระวัง

- ใช้ค่า Current Density เดียวกับชิ้นงานต่างรูปทรง อาจได้ความหนาไม่สม่ำเสมอ

- การเร่งกระแสเพื่อเพิ่ม Productivity อาจเพิ่มความเสี่ยงด้านคุณภาพ

(รายละเอียดการตั้งค่าจะอธิบายเชิงลึกใน Pillar #2 กระบวนการชุบซิงค์)

Brightener และสารเติมแต่ง

Brightener คือ สารเติมแต่งที่ช่วยควบคุมโครงสร้างผลึกซิงค์ ทำให้ผิวเรียบ เงา และสม่ำเสมอ

บทบาทเชิงระบบ:

- ปรับ Appearance ของผิวชุบ

- ช่วยกระจายการชุบในบริเวณที่กระแสต่ำ

Risks / ข้อควรระวัง

- เติมเกิน → ผิวเปราะ หรือเกิดคราบ

- ขาดการควบคุม → คุณภาพผิวแปรปรวนระหว่างล็อต

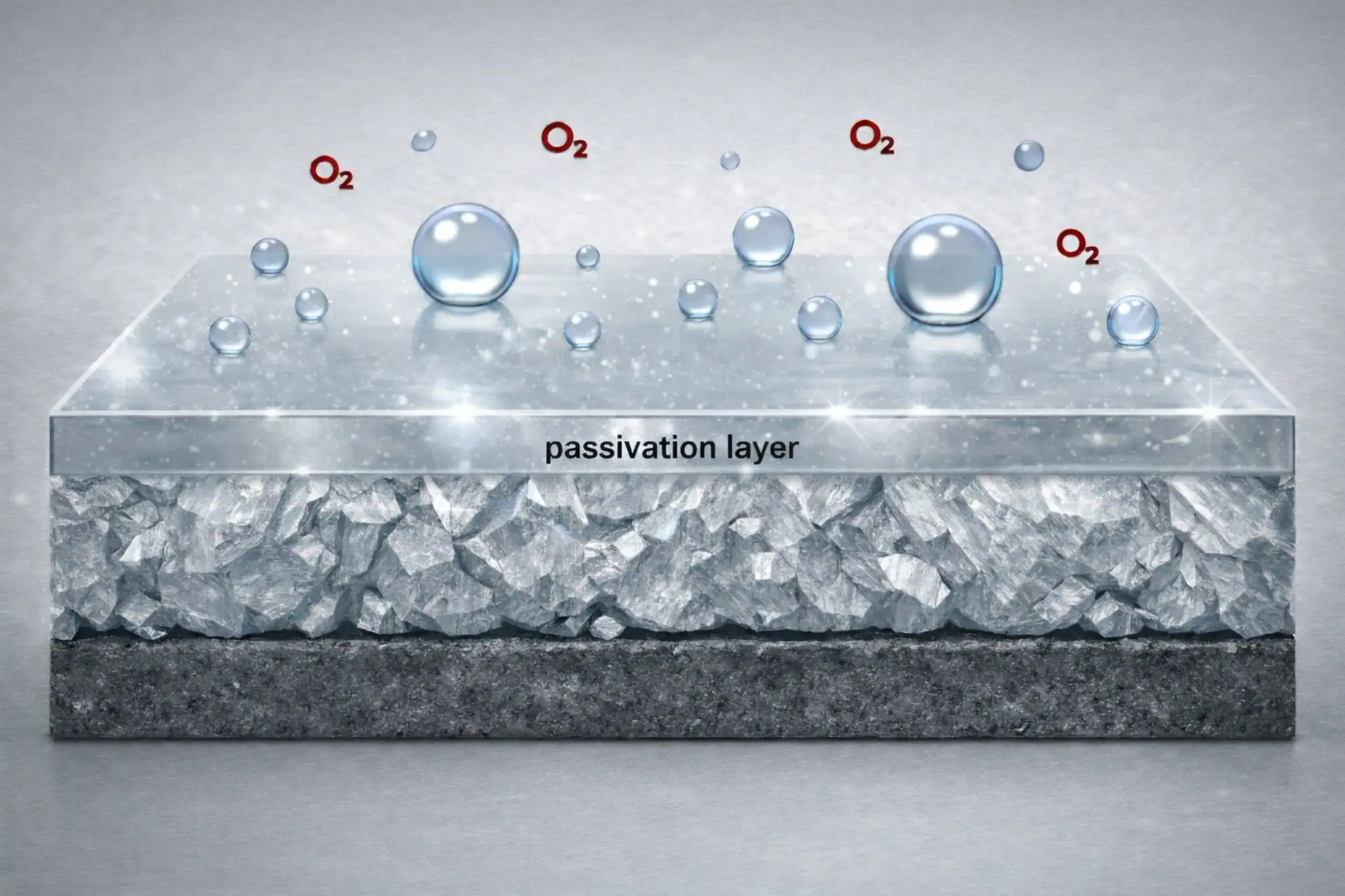

Passivation (การพาสซิเวตหลังชุบ)

Passivation คือ กระบวนการสร้างชั้นฟิล์มบางบนผิวซิงค์หลังการชุบ เพื่อเพิ่มความทนทานต่อการกัดกร่อน

บทบาทสำคัญ:

- ชะลอการเกิดสนิมขาว (White Rust)

- กำหนดสีและลักษณะผิว (ใส, ฟ้า, เหลือง ฯลฯ)

Risks / ข้อควรระวัง

- เลือกระบบ Passivation ไม่ตรงสภาพแวดล้อมใช้งาน

- เข้าใจผิดว่า Passivation แทนความหนาซิงค์ได้

(อ่านต่อเชิงลึกใน Cluster: สนิมขาวคืออะไร และ Cluster: ระบบ Passivation)

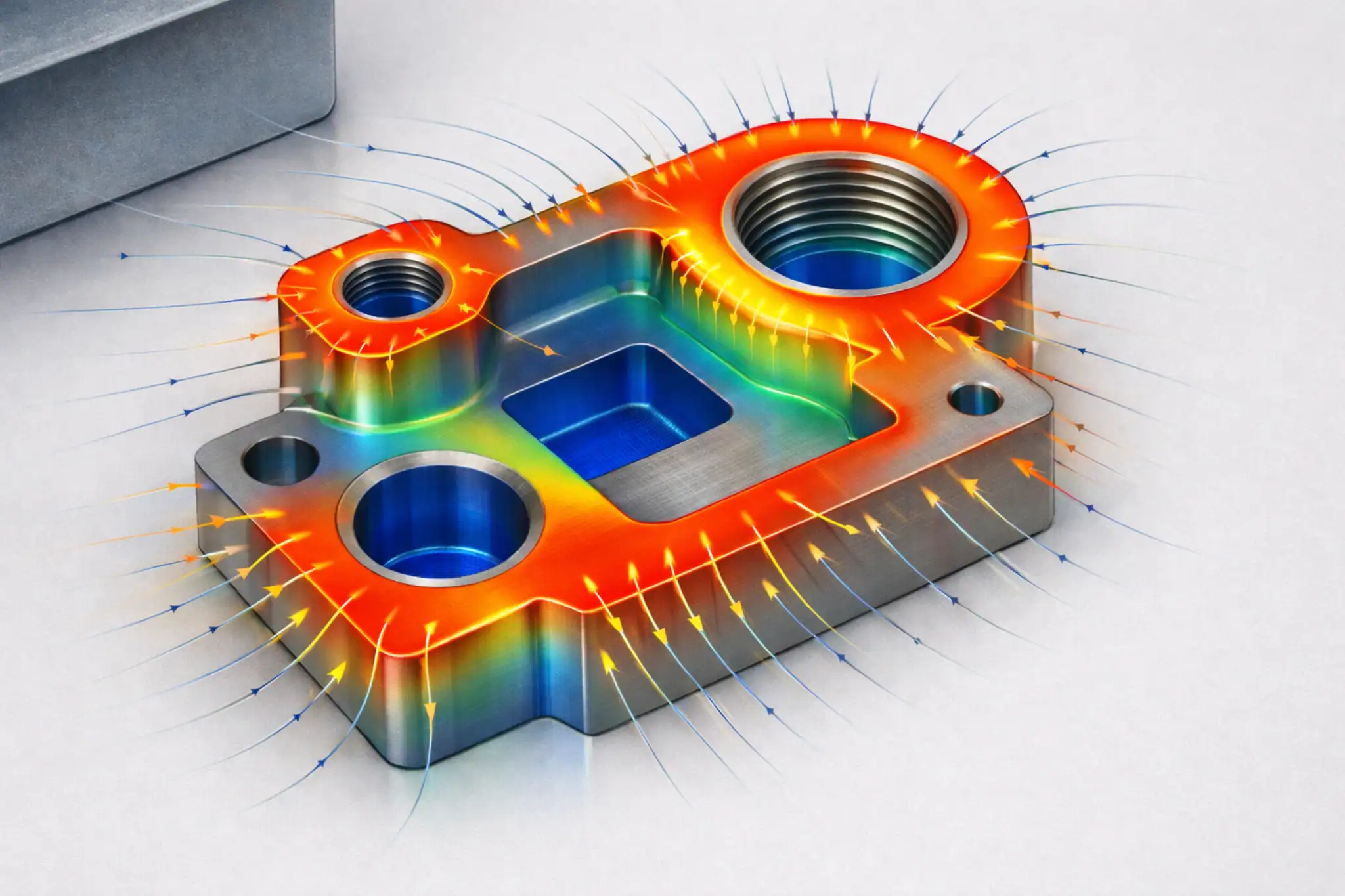

Throwing Power (ความสามารถในการกระจายการชุบ)

Throwing Power อธิบายแบบง่าย คือ ความสามารถของบ่อชุบในการทำให้ซิงค์ “เข้าไปชุบได้ทั่ว” แม้ในจุดที่เข้าถึงยาก เช่น รูเล็ก ซอกลึก หรือเกลียว

อธิบายแบบหน้างาน:

- ถ้า Throwing Power ดี → ชิ้นงานชุบติดสม่ำเสมอทั้งตัว

- ถ้า Throwing Power ไม่ดี → ด้านนอกหนา แต่ด้านในบางหรือไม่ติด

คำนี้มักใช้ตอบคำถามว่า:

“ทำไมรูไม่เข้า เกลียวไม่ติด ทั้งที่เปิดไฟแล้ว”

Risks / ข้อควรระวัง

- เข้าใจผิดว่าการเพิ่มไฟจะช่วยให้ชุบเข้าได้ลึกขึ้นเสมอ

- ไม่พิจารณารูปทรงชิ้นงานร่วมกับสูตรน้ำยาและการกวน

Adhesion (การยึดเกาะของชั้นชุบ)

Adhesion คือ ความสามารถของชั้นซิงค์ในการยึดติดกับผิวโลหะฐาน หากการยึดเกาะไม่ดี ชั้นชุบอาจลอกหรือร่อนภายหลัง

ปัจจัยที่เกี่ยวข้อง:

- การเตรียมผิว (Cleaning / Pickling)

- สภาพผิวโลหะตั้งต้น

Risks / ข้อควรระวัง

- มองข้ามขั้นตอนเตรียมผิว เพราะโฟกัสเฉพาะขั้นตอนชุบ

- ปรับเคมีบ่อโดยไม่ตรวจสอบผลต่อ Adhesion

Hydrogen Embrittlement (ไฮโดรเจนเปราะ)

Hydrogen Embrittlement คือ ภาวะที่ไฮโดรเจนแทรกซึมเข้าไปในโลหะ ทำให้ชิ้นงานเปราะและแตกหักได้ง่าย โดยเฉพาะเหล็กกำลังสูง

บทบาทเชิงคุณภาพ:

- เป็นความเสี่ยงสำคัญในงาน Fastener และ Automotive

- ต้องควบคุมด้วยกระบวนการอบไล่ไฮโดรเจน (Bake)

Risks / ข้อควรระวัง

- ประเมินความเสี่ยงต่ำเกินไปในชิ้นงานรับแรง

- ไม่ระบุข้อกำหนด Bake ในสเปคงานชุบ

(รายละเอียดเชิงลึกจะอธิบายใน Cluster: Hydrogen Embrittlement)

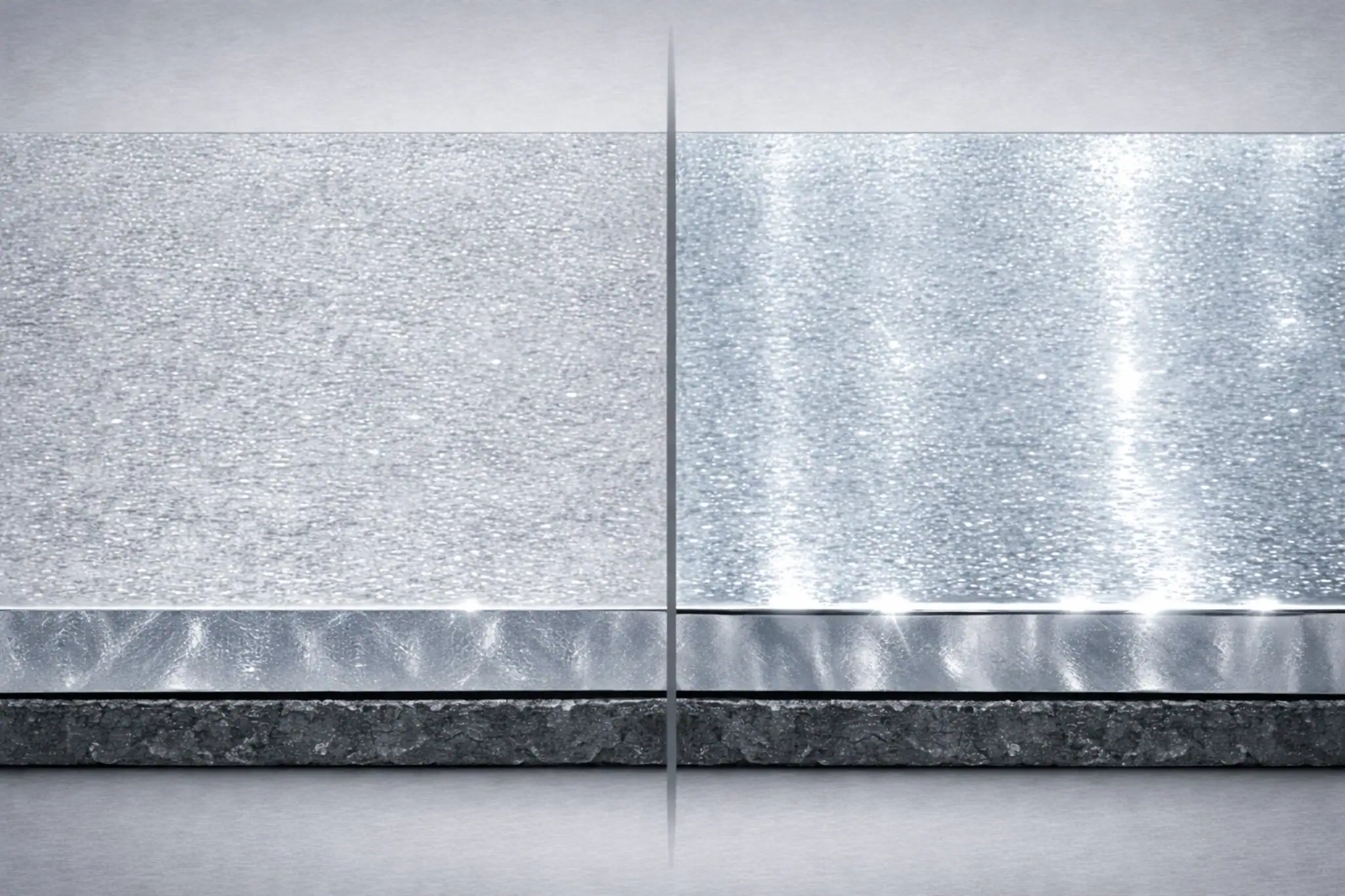

Coating Thickness (ความหนาชั้นชุบ)

Coating Thickness คือ ความหนาของชั้นซิงค์ที่เคลือบบนผิวชิ้นงาน ซึ่งสัมพันธ์โดยตรงกับอายุการป้องกันสนิม

แนวคิดเชิงระบบ:

- ความหนามาก ≠ เหมาะสมเสมอ

- ต้องสัมพันธ์กับเกณฑ์รับ, เกลียว, และการประกอบ

Risks / ข้อควรระวัง

- ระบุเฉพาะค่าความหนา โดยไม่กำหนดตำแหน่งวัด

- ไม่เชื่อมโยงกับมาตรฐานทดสอบที่ใช้จริง

Current Efficiency (ประสิทธิภาพการใช้กระแส)

Current Efficiency คือ สัดส่วนของไฟฟ้าที่ “ถูกใช้สร้างชั้นซิงค์จริง” เทียบกับไฟฟ้าที่สูญเสียไปกับปฏิกิริยาอื่น เช่น การเกิดฟองก๊าซไฮโดรเจน

อธิบายแบบเข้าใจง่าย:

- จ่ายไฟ 100 ส่วน

- ถ้าได้ซิงค์เกาะจริง 80 ส่วน → ประสิทธิภาพดี

- ถ้าได้ซิงค์เกาะจริงแค่ 50 ส่วน → ไฟส่วนที่เหลือสูญเปล่า

มุมมองเชิงหน้างาน:

- ประสิทธิภาพต่ำ → ชุบช้า เปลืองไฟ และเปลืองเคมี

- ประสิทธิภาพดี → คุมความหนาได้ง่าย และคุณภาพสม่ำเสมอ

Risks / ข้อควรระวัง

- เพิ่มไฟเพื่อเร่งงาน โดยไม่ดูว่าซิงค์เกาะจริงแค่ไหน

- คำนวณเวลาชุบจากค่าไฟอย่างเดียว ทำให้ความหนาคลาดเคลื่อน

Polarization (โพลาไรเซชัน)

Polarization อธิบายแบบง่าย คือ อาการที่บ่อชุบเริ่ม “ฝืนไฟ”

แม้เราจะตั้งกระแสเท่าเดิม แต่เครื่องต้องดัน แรงดันไฟ (Volt) สูงขึ้น เพื่อให้การชุบยังเดินต่อได้ สาเหตุเกิดจากระบบชุบทำงานไม่ทัน เช่น เคมีเริ่มไม่สมดุล หรือไอออนซิงค์เคลื่อนที่ไปถึงผิวชิ้นงานได้ยาก

อธิบายแบบหน้างาน:

- ไฟจ่ายเท่าเดิม แต่ Volt สูงขึ้นเรื่อย ๆ

- คุณภาพผิวไม่ดีขึ้น ทั้งที่เพิ่มไฟ

- เป็นสัญญาณว่าปัญหาไม่ได้อยู่ที่ไฟอย่างเดียว

Risks / ข้อควรระวัง

- เข้าใจผิดว่าไฟไม่พอ แล้วเพิ่มกระแสอย่างเดียว

- แก้ปลายเหตุ ทำให้ผิวไหม้หรือหยาบ โดยไม่แก้สภาพบ่อ

Mass Transfer (การถ่ายเทมวล)

Mass Transfer อธิบายแบบง่าย คือ ความสามารถของบ่อชุบในการ “ส่งซิงค์ไปถึงผิวชิ้นงานได้ทัน” ระหว่างที่กำลังชุบ

ถ้าอธิบายแบบหน้างาน:

- บ่อส่งซิงค์ไปถึงผิวได้ทัน → ผิวชุบเรียบและสม่ำเสมอ

- บ่อส่งซิงค์ไม่ทัน → บางจุดหนา บางจุดบาง หรือผิวไม่เท่ากัน

สิ่งที่มีผลกับ Mass Transfer:

- การกวนของน้ำยา

- อุณหภูมิ

- ความหนาแน่นของชิ้นงานที่แขวน

Risks / ข้อควรระวัง

- โฟกัสแก้ที่ไฟอย่างเดียว ทั้งที่ซิงค์ไปไม่ถึงผิว

- ไม่ปรับการกวนหรือการจัดแขวน ทำให้ผิวไม่สม่ำเสมอซ้ำ ๆ

FAQ

Q1: Anode จำเป็นต้องเป็นซิงค์เสมอหรือไม่?

A: ไม่จำเป็น ขึ้นกับสูตรน้ำยาและการออกแบบระบบ

Q2: Current Density สูง = คุณภาพดีกว่าใช่หรือไม่?

A: ไม่เสมอ ต้องพิจารณารูปทรงและการกระจายกระแส

Q3: Brightener ส่งผลต่อความหนาหรือไม่?

A: ส่งผลทางอ้อมผ่านโครงสร้างผลึกและการกระจายการชุบ

อ้างอิง/มาตรฐานที่เกี่ยวข้องในงาน ชุบซิงค์

-

JIS H 8625 – Electroplated coatings of zinc and zinc alloy on iron and steel

JIS database (ค้นชื่อมาตรฐานแล้วเห็นข้อมูลสcope/สถานะทันที):

-

ASTM B633 – Standard Specification for Electrodeposited Coatings of Zinc on Iron and Steel

ASTM official summary page (มี scope และรายละเอียดมาตรฐาน):