- 1) ชุบซิงค์คืออะไร (Zinc Electroplating) และกันสนิมได้อย่างไร

- 2) หลักการ Sacrificial Anode: ทำไม “ซิงค์ยอมสึกแทนเหล็ก”

- 3) กระบวนการชุบซิงค์ในโรงงาน (Step-by-step)

- 4) ความหนาชั้นซิงค์ (µm): วัดอย่างไร และทำไมไม่หนาเท่ากันทุกจุด

- 5) Passivation / Sealing / สี (ขาว-รุ้ง-ดำ): สิ่งที่ทำให้ผลไอเกลือ “ต่างกันมาก”

- 6) ชุบซิงค์ vs HDG (กัลวาไนซ์ร้อน): เลือกแบบไหนให้ตรงงาน

- 7) Salt Spray (NSS) และ “ชั่วโมงไอเกลือ”: อ่านให้ถูกก่อนเทียบสเปค

- 8) เช็กลิสต์สเปคชุบซิงค์ (RFQ/QA): เขียนอย่างไรให้คุยกับโรงชุบรู้เรื่อง

- 9) ปัญหายอดฮิต + วิธีป้องกัน (ภาพรวมแบบไม่ซ้ำบทความย่อย)

- 10) Hydrogen Embrittlement (HE): ความเสี่ยงที่ห้ามมองข้ามในเหล็กแข็ง

- FAQ (คำถามที่พบบ่อย)

- สรุป: จะสั่งชุบซิงค์ให้กันสนิมได้จริง ต้องระบุ “ระบบ” ให้ครบ

- อ้างอิง/มาตรฐานที่เกี่ยวข้อง (ระบุไว้เพื่อใช้ในบทความ/เอกสารสเปค)

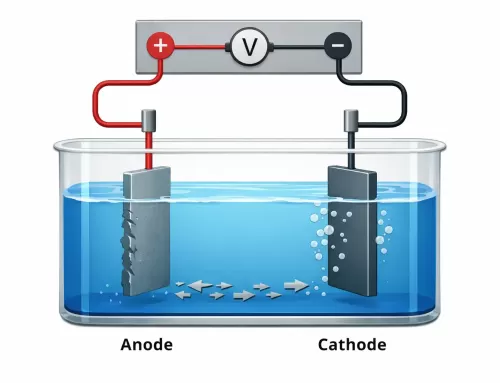

1) ชุบซิงค์คืออะไร (Zinc Electroplating) และกันสนิมได้อย่างไร

ชุบซิงค์แบบไฟฟ้า (Electroplating) คือการใช้กระแสไฟฟ้าให้ไอออนสังกะสี (Zn²⁺) ในสารละลายไปเกาะบนผิวเหล็ก ชิ้นงานทำหน้าที่เป็น Cathode (ขั้วลบ) ส่วนแหล่งซิงค์/ขั้วอีกด้านทำหน้าที่เป็น Anode (ขั้วบวก) เมื่อคุมกระแสและเวลาเหมาะสม จะได้ “ชั้นซิงค์” ที่มีความหนาตามต้องการ (หน่วยที่ใช้ทั่วไปคือ ไมครอน: µm)

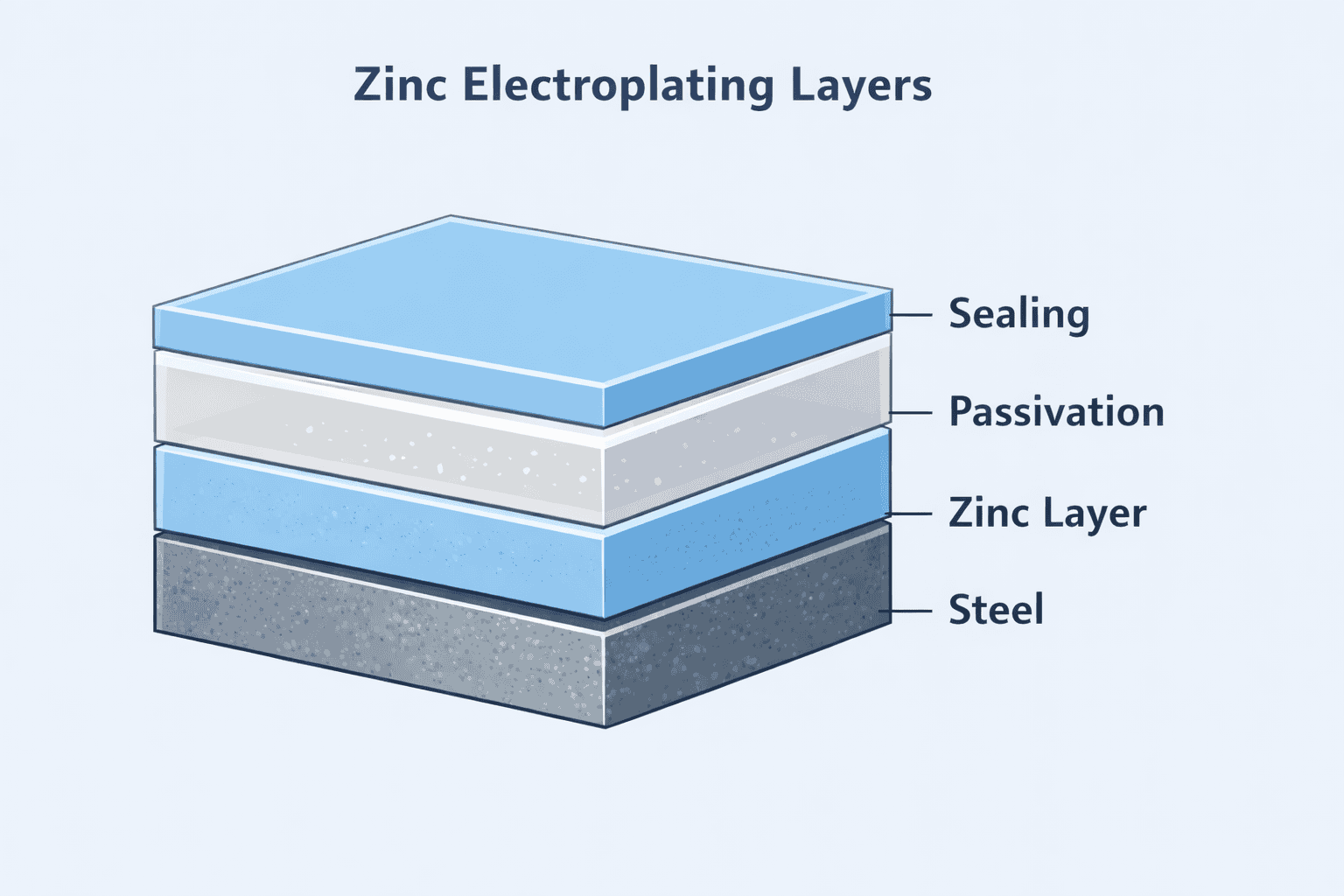

เหตุผลที่ชุบซิงค์ กันสนิมได้ดี มาจาก “การป้องกัน 2 ชั้น”

- Sacrificial protection (เชิงไฟฟ้าเคมี): ซิงค์ยอมสึกแทนเหล็ก

- Barrier protection (เชิงกายภาพ): ชั้นซิงค์ + ชั้นเคลือบหลังชุบช่วยลดการสัมผัสน้ำ/ออกซิเจนกับเหล็ก

ในงานอุตสาหกรรม สเปคที่ดีมักมองเป็น “ระบบเคลือบ” ไม่ใช่แค่ชั้นซิงค์อย่างเดียว เช่น

- Zinc layer (ความหนา)

- Passivation (conversion coating)

- Sealing/Topcoat (ถ้ามี)

- วิธีแขวน/กลิ้ง (rack vs barrel) และการควบคุมกระบวนการ

Risks: ถ้าเตรียมผิวไม่ดี (คราบน้ำมัน/สนิม/สเกล) ต่อให้ชุบหนา งานก็อาจหลุดลอกหรือด่างได้ และผลทดสอบไอเกลือจะไม่นิ่ง

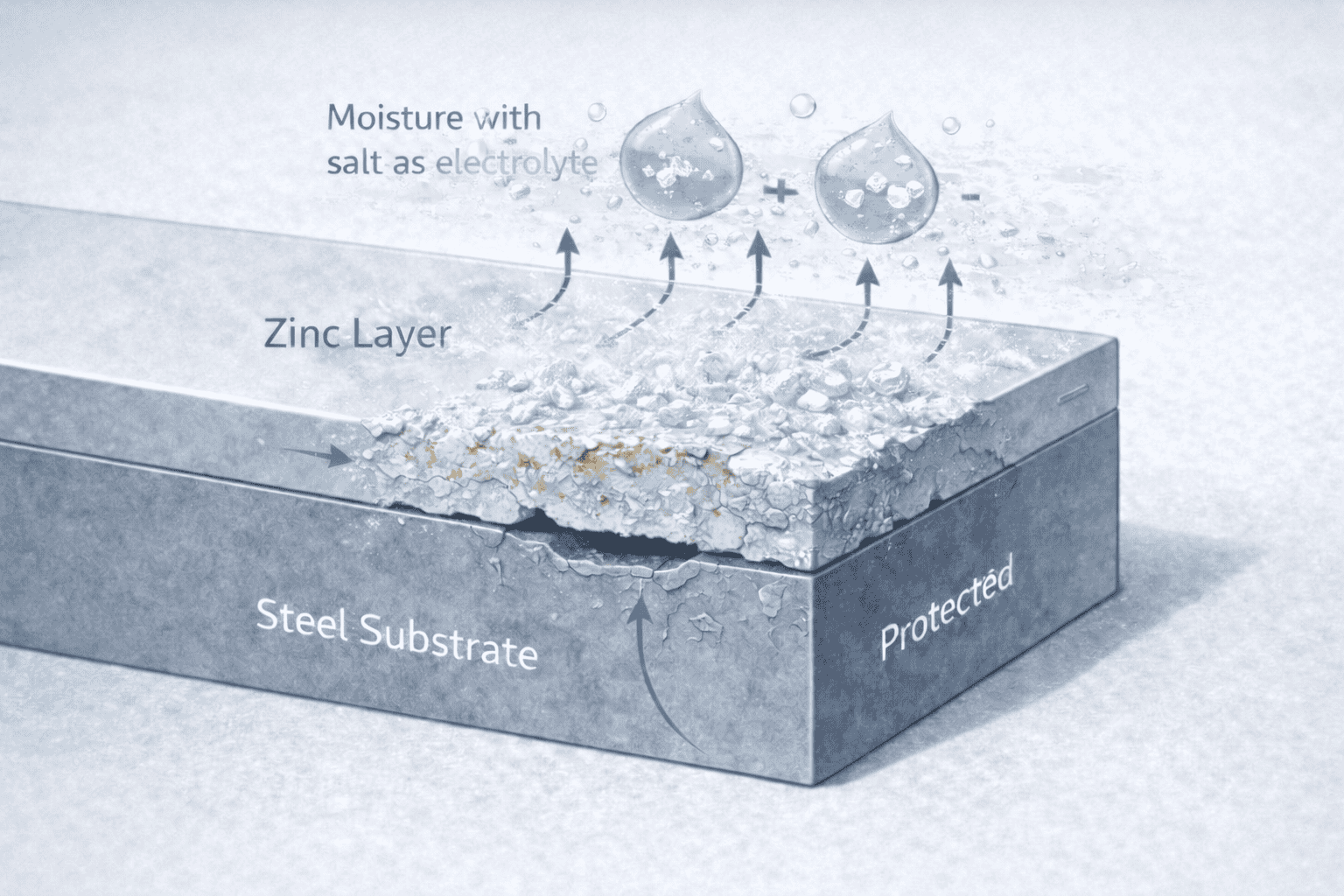

2) หลักการ Sacrificial Anode: ทำไม “ซิงค์ยอมสึกแทนเหล็ก”

หัวใจของชุบซิงค์ คือ Sacrificial Anode (โลหะสละตัวเอง) เพราะซิงค์มีศักย์ไฟฟ้าเคมีต่ำกว่าเหล็ก เมื่อมีตัวกลางนำไฟฟ้า เช่น ความชื้น/ละอองเกลือ จะเกิดวงจรไฟฟ้าเคมี ทำให้ซิงค์ทำหน้าที่เป็น anode และถูกกัดกร่อนก่อน ขณะที่เหล็กถูกปกป้อง

ข้อดีที่สำคัญในโลกจริงคือ รอยขีดข่วนเล็ก ๆ: หากผิวเคลือบเป็นแค่ฟิล์มปิดผิว (เช่น สี) เมื่อมีรอยขีดข่วน เหล็กจะเริ่มสนิมแดงเร็ว แต่ในระบบซิงค์ ซิงค์รอบ ๆ จุดเสียหายยังช่วยปกป้องเหล็กได้ช่วงหนึ่ง ทำให้สนิมแดงช้าลงมาก

เข้าใจคำว่า “สนิมขาว” vs “สนิมแดง”

- White rust: การกัดกร่อนของซิงค์ (คราบขาว) ยังไม่ใช่เหล็กเป็นสนิม

- Red rust: เหล็กเริ่มกัดกร่อน (คราบแดง) แปลว่าการป้องกันเริ่มล้มเหลว

Risks: อย่าใช้ “ไม่เกิดสนิมขาว” เป็นตัวชี้วัดเท่ากับ “กันสนิมเหล็กได้” เสมอไป ต้องดูว่าเกณฑ์งานต้องการควบคุม white rust หรือเน้น no red rust ในชั่วโมงที่กำหนด

อ่านเชิงลึกและตัวอย่างสถานการณ์ใช้งานจริง: Cluster 1.1 Sacrificial Anode คืออะไร?

3) กระบวนการชุบซิงค์ในโรงงาน (Step-by-step)

เพื่อให้คุยกับโรงชุบรู้เรื่อง ควรรู้ภาพรวม 4 ช่วงใหญ่ของไลน์

3.1 เตรียมผิว (Surface Preparation / Pretreatment)

เป้าหมายคือทำให้ผิวโลหะสะอาดและพร้อมให้ซิงค์เกาะแน่น ขั้นตอนที่พบบ่อย:

- Degreasing/Soak Cleaning: ล้างน้ำมัน/ไขมัน

- Rinsing: ล้างน้ำ ลดการปนเปื้อนข้ามถัง

- Pickling: กัดสนิม/สเกลบางส่วน (ตามชนิดงาน)

- Activation: ปรับสภาพผิวก่อนชุบ

จุดที่ QA มักพลาด: ไม่ระบุระดับความสะอาด/ข้อห้ามคราบดำ/คราบน้ำมัน ทำให้คุณภาพ “หน้าตาดี-แต่ไม่ทน”

3.2 ชุบซิงค์ (Zinc Plating)

ตัวแปรที่ส่งผลโดยตรงต่อความหนา/ความเรียบ/ความสม่ำเสมอ เช่น

- กระแสไฟ + เวลา (สัมพันธ์กับความหนา)

- Current density (A/dm²)

- อุณหภูมิและการกวน/การไหลเวียน

- สารเติมแต่ง (เช่น brightener) ที่ช่วยความเงาและเกรนละเอียด

รูปแบบการผลิตหลัก

- Rack (แขวน): คุมผิวและสม่ำเสมอดี เหมาะงานโชว์ผิว/ชิ้นใหญ่

- Barrel (กลิ้ง): เหมาะงานจำนวนมาก (น็อต/สกรู) แต่ต้องคุมเรื่องรอยกระแทกและการกระจายความหนา

3.3 Passivation (Conversion coating)

เป็นการทำชั้นเคมีบนซิงค์หลังชุบ เพื่อเพิ่มความทนการกัดกร่อนและกำหนดสี เช่น ขาว/ใส, รุ่นเหลือบรุ้ง, หรือดำ (ระบบเฉพาะ)

3.4 Sealing/Topcoat + อบแห้ง + ตรวจสอบ

- Sealing ช่วยเพิ่มความทนสนิมและลดโอกาสสนิมขาว (สำคัญมากเมื่อมีการแพ็คแน่น/ความชื้นสูง)

- อบแห้งก่อนแพ็ค ลด white rust หลังชุบ

- ตรวจความหนา สี ผิว การยึดเกาะ ตามเกณฑ์รับ

Risks: ปัญหา “สนิมขาวหลังชุบเร็ว” หลายครั้งเกิดจากขั้นตอนหลังชุบ (ล้าง/อบแห้ง/แพ็ค) มากกว่าตัวถังชุบเอง

อ่านต่อแบบลงลึก :

- Pretreatment/การเตรียมผิวและจุดควบคุม → Pillar หมวด Process & Pretreatment

- ตัวแปรบ่อชุบ/การเติมสาร/การคุมการปนเปื้อน → Pillar หมวด Bath & Chemistry

4) ความหนาชั้นซิงค์ (µm): วัดอย่างไร และทำไมไม่หนาเท่ากันทุกจุด

คำว่า “ชุบซิงค์กี่ไมครอน” เป็นคำถามสำคัญ แต่ต้องทำให้ชัด 3 เรื่องนี้

4.1 ความหนาไม่เท่ากันตามรูปทรง

ชิ้นงานที่มีมุมแหลม ขอบคม รู หรือโพรง จะมีการกระจายกระแสไม่สม่ำเสมอ ทำให้บางตำแหน่งหนาและบางตำแหน่งบางกว่า จุดวิกฤตจึงมักเป็น “ขอบ/มุม/ร่องเกลียว”

4.2 ระบุตำแหน่งวัดให้ชัด (สำคัญต่อการเคลม)

สเปคที่ดีควรระบุอย่างน้อย

- ความหนาขั้นต่ำ (min) ที่ “ตำแหน่งวิกฤต”

- วิธี/เครื่องมือวัด (เช่น เครื่องวัดความหนาแบบแม่เหล็ก/eddy current สำหรับชั้นเคลือบไม่เป็นแม่เหล็กบนเหล็ก หรือ XRF ในกรณีวิเคราะห์องค์ประกอบ/งานเฉพาะ)

- จำนวนจุดวัดต่อชิ้นงาน หรือ sampling plan

4.3 งานเกลียว/งานคุมมิติ

ยิ่งชุบหนา ยิ่งมีผลต่อมิติและการประกอบ โดยเฉพาะงานเกลียวและงานฟิตติ้ง จึงต้องบาลานซ์ระหว่าง “ความหนาเพื่อกันสนิม” กับ “ความพอดีในการประกอบ”

Risks: การสั่งหนาเกินโดยไม่ตรวจเรื่อง fit อาจทำให้ประกอบไม่เข้าเกลียว หรือแรงขันผิดสเปค (โดยเฉพาะฟาสต์เนอร์)

อ่านต่อแบบลงลึก: การกำหนดจุดวัด/วิธีวัด/GRR และการควบคุมความหนาในจุดวิกฤต → Pillar หมวด Measurement & Control

5) Passivation / Sealing / สี (ขาว-รุ้ง-ดำ): สิ่งที่ทำให้ผลไอเกลือ “ต่างกันมาก”

ในหลายมาตรฐานอุตสาหกรรมจะมองว่า “ความทนสนิม” ถูกกำหนดโดย ระบบหลังชุบ อย่างชัดเจน (เช่น TL 217 มีการจำแนกประเภทการป้องกันผิว/ชนิดชั้นเคลือบ)

5.1 Passivation (บาง/หนา) คืออะไร

Passivation เป็นชั้น conversion coating บนผิวซิงค์ ช่วยชะลอการกัดกร่อนของซิงค์และเพิ่มความทนต่อ salt spray

- แบบบาง: สีมักใส/ขาว สวยสะอาด

- แบบหนา: มักให้สีเหลือบรุ้งหรือโทนที่แตกต่าง และเพิ่มความทนในหลายกรณี

5.2 Sealing/Topcoat ช่วยอะไร

Sealing เป็นชั้นเคลือบเสริมบน passivation ช่วย

- เพิ่มความทนสนิม (โดยเฉพาะลด white rust)

- เพิ่มความเสถียรของสี/ผิว

- บางงานใช้เพื่อปรับแรงเสียดทาน/การขัน (ตามข้อกำหนดลูกค้า)

5.3 สี: ให้กำหนด “เกณฑ์รับ” ไม่ใช่แค่คำพูด

- สีขาว/ใส: ต้องระบุว่าเป็นระบบ passivation แบบใด และต้องการ sealing หรือไม่

- สีรุ้ง: ต้องระบุ reference สี/ความสม่ำเสมอ เพราะโทนเหลือบเปลี่ยนได้ตามกระบวนการ

- สีดำ: เป็นระบบเฉพาะ ควรกำหนดเกณฑ์รับสี (tone, uniformity) และผลทดสอบที่คาดหวัง

Risks: ถ้าไม่กำหนดเกณฑ์รับสี/ผิวเป็น “ตัวอย่างอ้างอิง (visual standard)” สีอาจคลาดเคลื่อนแม้ผ่านสเปคไอเกลือ และเกิดการร้องเรียนได้

อ่านต่อแบบลงลึกเรื่อง passivation/sealing/สี/การเกิดคราบและการเก็บรักษา → Pillar หมวด Post-treatment

6) ชุบซิงค์ vs HDG (กัลวาไนซ์ร้อน): เลือกแบบไหนให้ตรงงาน

เลือกให้ถูกจาก “ลักษณะงาน” มากกว่าคำว่าใครทนกว่า

6.1 ชุบซิงค์แบบ Electroplating เหมาะเมื่อ

- ต้องการผิวเรียบสวย/งานโชว์ผิว

- ต้องคุมมิติ/คุมเกลียว

- ชิ้นงานเครื่องกล/ฟาสต์เนอร์/งานประกอบละเอียด

6.2 HDG เหมาะเมื่อ

- เป็นโครงสร้างกลางแจ้ง งานหนัก ต้องการชั้นหนามาก

- ยอมรับผิวหนา/หยาบได้ และออกแบบเผื่อมิติ

Risks: HDG อาจมีผลจากความร้อนทำให้ชิ้นงานบางชนิดบิดงอ/กระทบการประกอบ ส่วน Electroplating ต้องคุมระบบหลังชุบและ HE ในเหล็กแข็ง

ตารางเทียบแบบละเอียด + ตัวอย่างงานที่เลือกผิดแล้วเจอปัญหา: ไปอ่าน Cluster 1.2 ชุบซิงค์ vs HDG

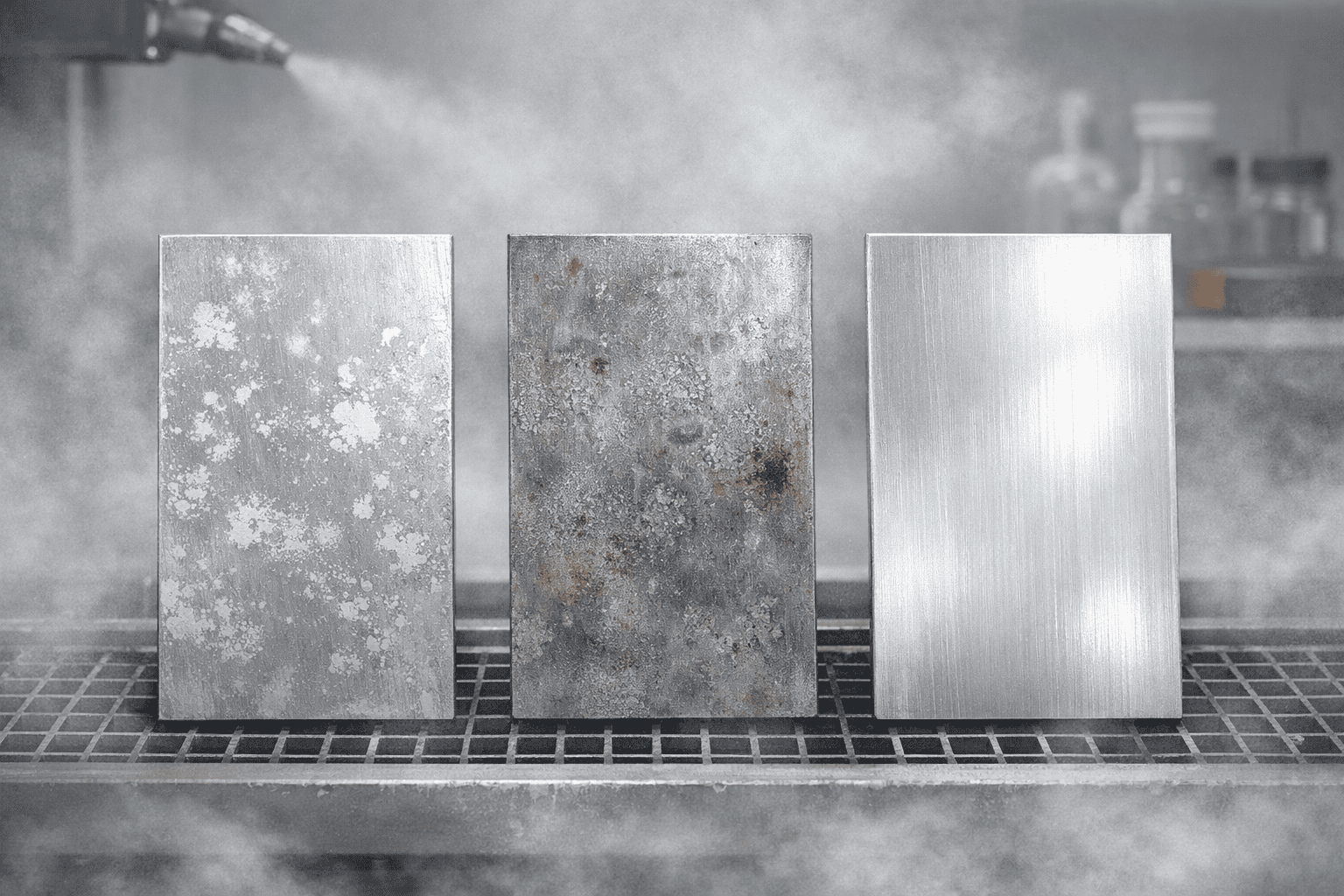

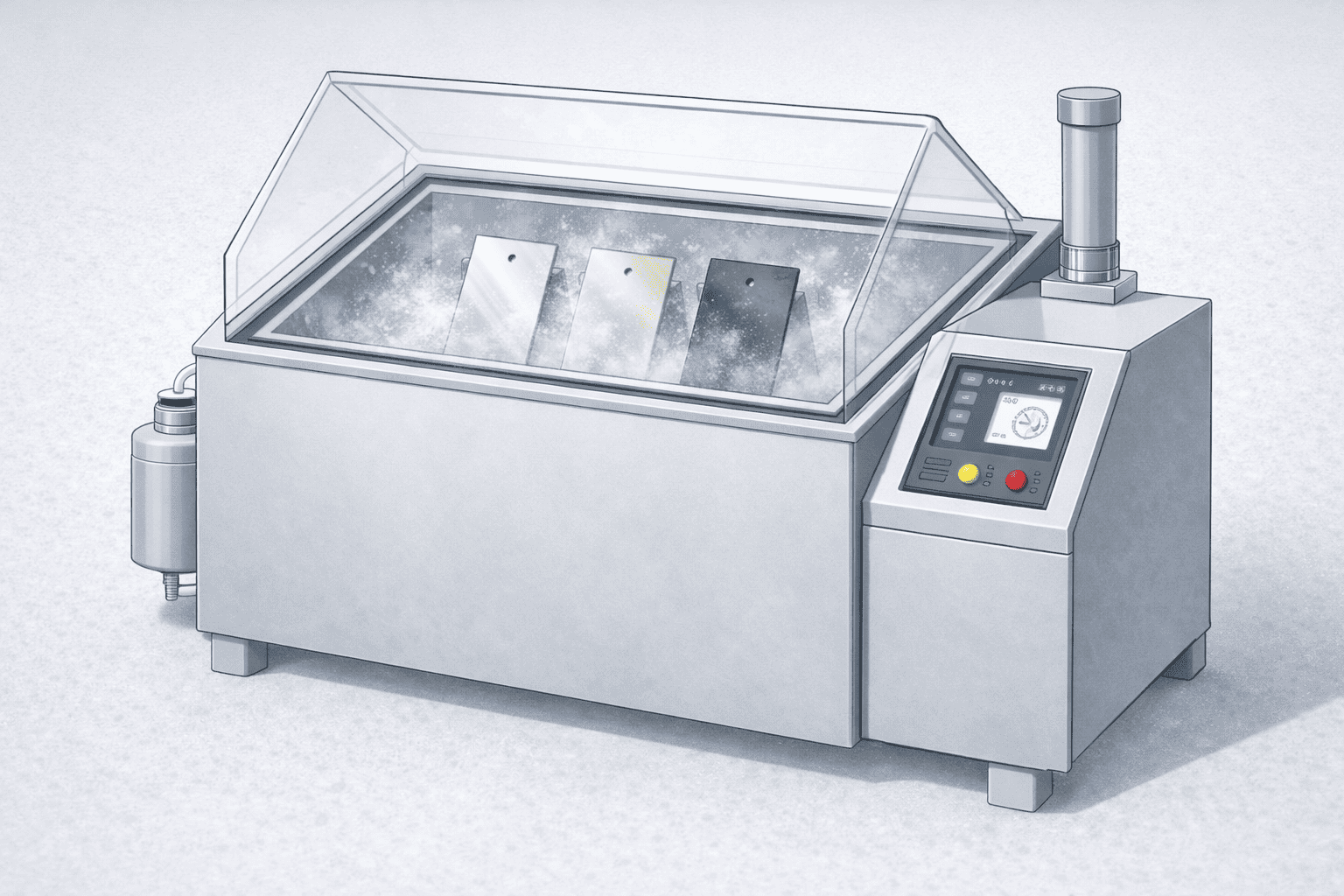

7) Salt Spray (NSS) และ “ชั่วโมงไอเกลือ”: อ่านให้ถูกก่อนเทียบสเปค

การทดสอบ NSS (เช่นตามแนว ISO 9227) เป็นการทดสอบเร่งเพื่อเปรียบเทียบความทนการกัดกร่อนภายใต้เงื่อนไขที่กำหนด ไม่ใช่การแปลงชั่วโมงเป็นอายุใช้งานจริงแบบตรงตัว

ก่อนเทียบคำว่า “ผ่าน 120/240/480 ชั่วโมง” ให้เช็คให้ครบ

- มาตรฐานทดสอบและการตั้งเงื่อนไข

- เกณฑ์รับ: วัด white rust หรือ red rust

- การเตรียมชิ้นทดสอบ/ตำแหน่ง/การแขวน/การทำรอย (ถ้ามี)

แนวทางเขียนเกณฑ์รับที่ชัดเจน

- “No red rust within __ hrs” (เน้นป้องกันเหล็ก)

- “White rust acceptable ≤ __% within __ hrs” หรือ “No white rust within __ hrs” (ถ้าต้องคุมคราบขาวจริง)

Risks: หลายเคสที่ “ตัวเลขชั่วโมงเท่ากันแต่ผลต่างกัน” มาจากการระบุเกณฑ์รับไม่เหมือนกัน หรือทดสอบคนละวิธี (ชิ้นงาน/การแขวน/การทำรอย)

อ่านต่อแบบลงลึกเรื่องมาตรฐานทดสอบ/วิธีตั้งเกณฑ์รับ/การเตรียมชิ้นทดสอบ และการอ่านผล NSS ให้ตรงกัน → Pillar หมวด Testing & Standards

8) เช็กลิสต์สเปคชุบซิงค์ (RFQ/QA): เขียนอย่างไรให้คุยกับโรงชุบรู้เรื่อง

ใช้เช็กลิสต์นี้เพื่อลดการเดา ลดงานแก้ และลดการเคลม

8.1 ข้อมูลชิ้นงานที่ต้องให้โรงชุบ

- เกรดเหล็ก/ความแข็ง/กระบวนการชุบแข็ง (ถ้ามี)

- รูปทรงและจุดวิกฤต (มุม/รู/เกลียว/ตำแหน่งที่ต้องการคุม)

- จำนวน/วิธีผลิต: rack หรือ barrel

8.2 เงื่อนไขใช้งาน

- indoor/outdoor

- ใกล้ทะเล/ละอองเกลือ/ความชื้นสูง

- มีน้ำขัง/การแพ็คแน่น/ขนส่งไกล

8.3 “สเปคหลัก” ที่ควรระบุเป็นข้อความเดียว

ตัวอย่างรูปแบบที่แนะนำ (นำไปปรับใช้ได้ทันที)

- Zinc electroplating thickness: ≥ __ µm (critical area: __)

- Post-treatment: __(thin/thick) passivation, color __, with/without sealing

- Corrosion test: NSS __ hrs; acceptance: no red rust __ hrs; white rust __ (criteria)

- Special: HE control + bake-out required (ถ้าเหล็กแข็ง) / visual standard (ถ้างานโชว์ผิว)

Risks: สเปคที่เขียนสั้นเกินไป เช่น “ชุบซิงค์ขาว 200 ชม.” ทำให้โรงชุบเลือกระบบไม่ตรงกันได้ (passivation/seal ต่างกัน ผลต่างกันมาก)

9) ปัญหายอดฮิต + วิธีป้องกัน (ภาพรวมแบบไม่ซ้ำบทความย่อย)

บทความศูนย์กลางจะสรุปเป็น “ทิศทางแก้” 3 ชั้น เพื่อให้คุณคุยงานได้เร็ว โดยรายละเอียดเชิงลึกให้ไปที่บทความย่อยเฉพาะทาง

ชั้นที่ 1: กระบวนการ (Process)

- Pretreatment ต้องสะอาดจริง (ลดคราบ/ลดการหลุดลอก)

- คุม bath และสารเติมแต่งให้คงที่ (ลดสีแกว่ง/ผิวหยาบ)

- หลังชุบต้องล้าง–อบแห้งให้ถูก (ลด white rust)

ชั้นที่ 2: ระบบเคลือบ (Coating System)

- ถ้างานเสี่ยงชื้น/แพ็คแน่น/ขนส่งไกล ให้คิดเรื่อง sealing ตั้งแต่ต้น

- งานโชว์ผิวให้กำหนด visual standard และยอมรับความเหลือบ/โทนสีให้ชัด

ชั้นที่ 3: โลจิสติกส์และการเก็บ (Handling/Storage)

- อย่าแพ็คปิดสนิทตอนชิ้นงานยังอุ่นหรือยังมีความชื้น

- ให้มีการระบายอากาศ/ป้องกันน้ำขังในกล่อง/ถุง

รายละเอียดสาเหตุแบบเป็นข้อ ๆ + checklist โรงชุบ/ลูกค้าต้องทำอะไรบ้าง: ไปอ่าน Cluster 1.3 สนิมขาว (White Rust)

Risks: ปัญหาที่เหมือนกัน 2 ล็อตอาจมาจาก “โลจิสติกส์หลังชุบ” ไม่ใช่สูตรน้ำยาเสมอไป ถ้าไม่แยกสาเหตุให้ถูก จะเสียเวลาปรับกระบวนการผิดจุด

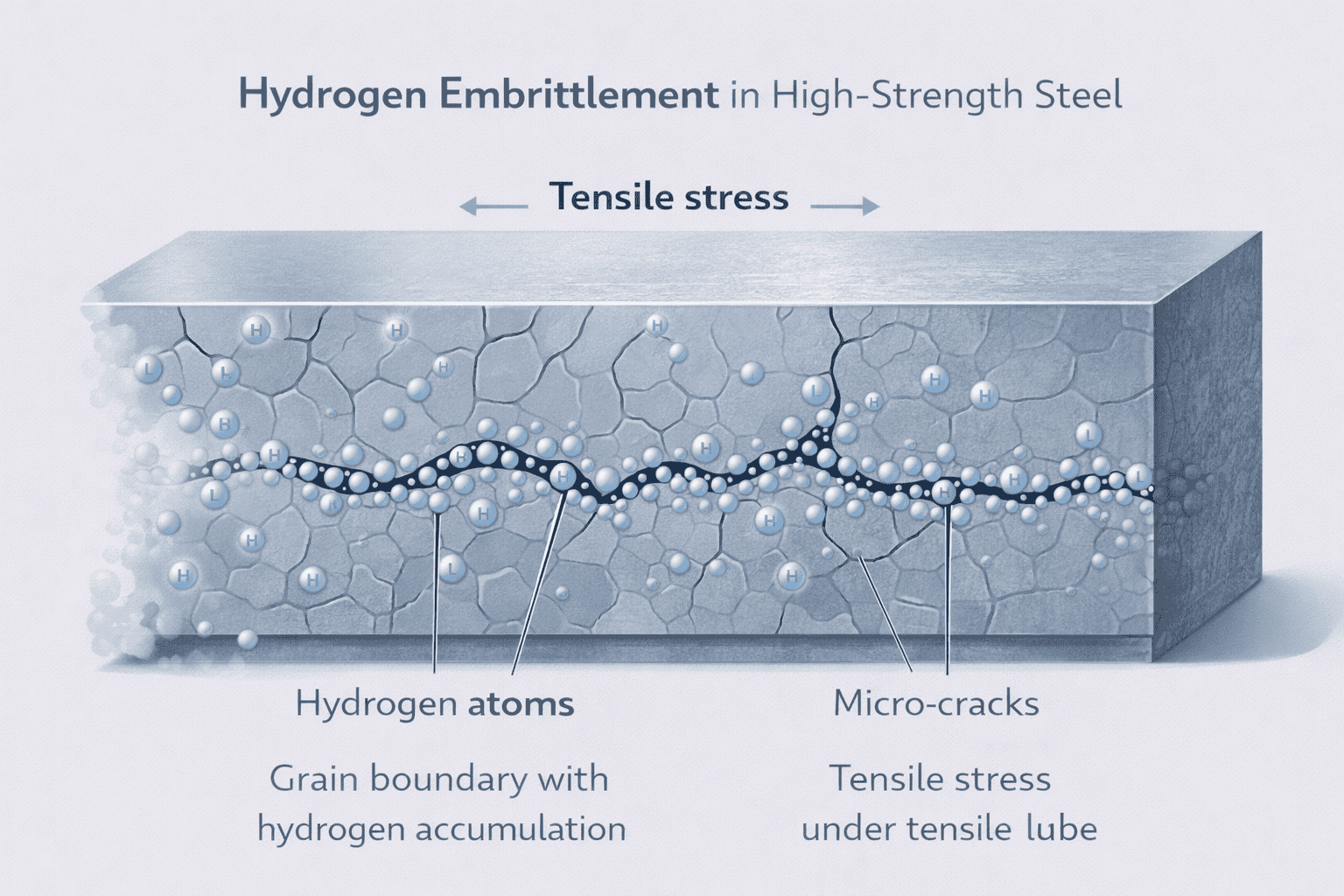

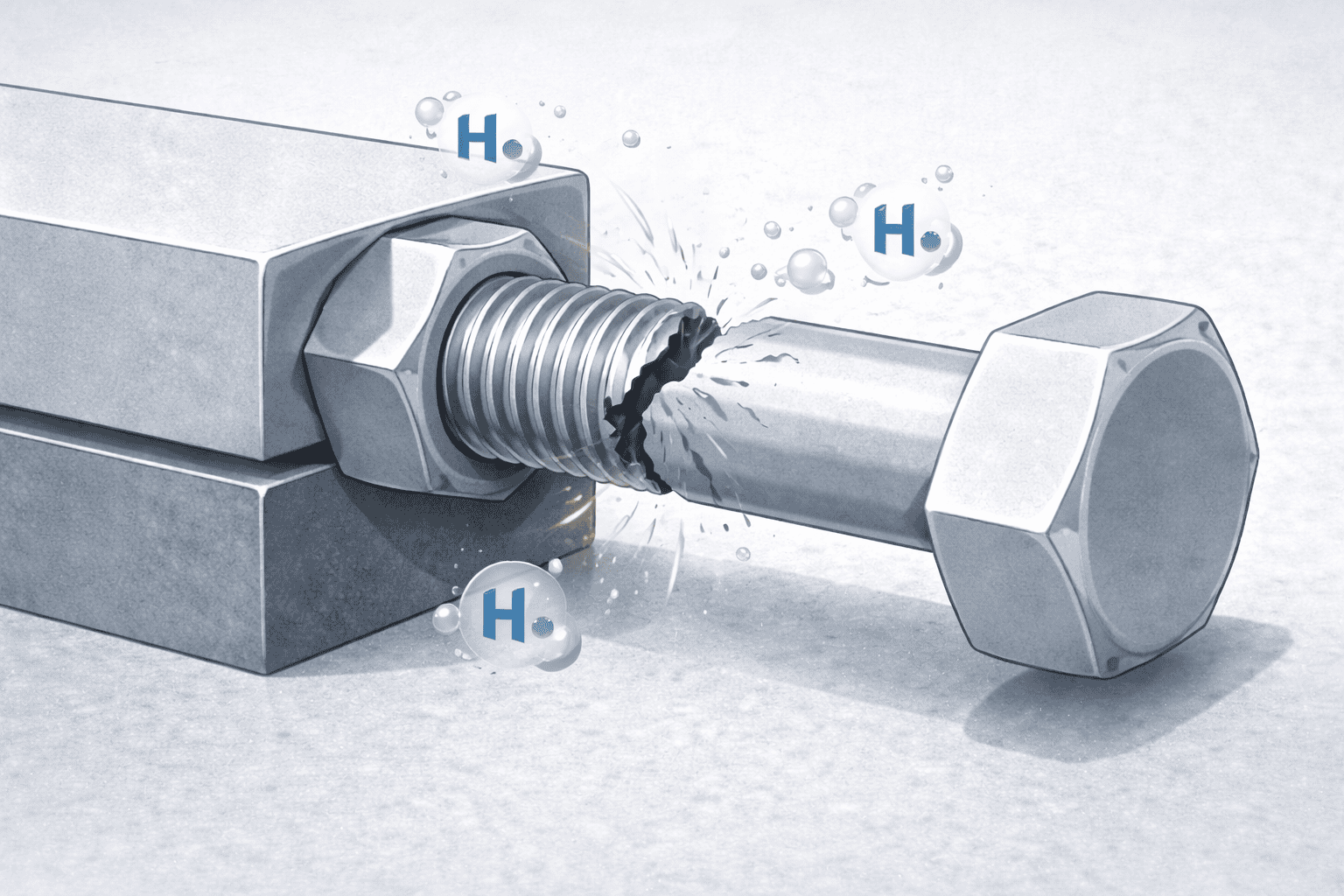

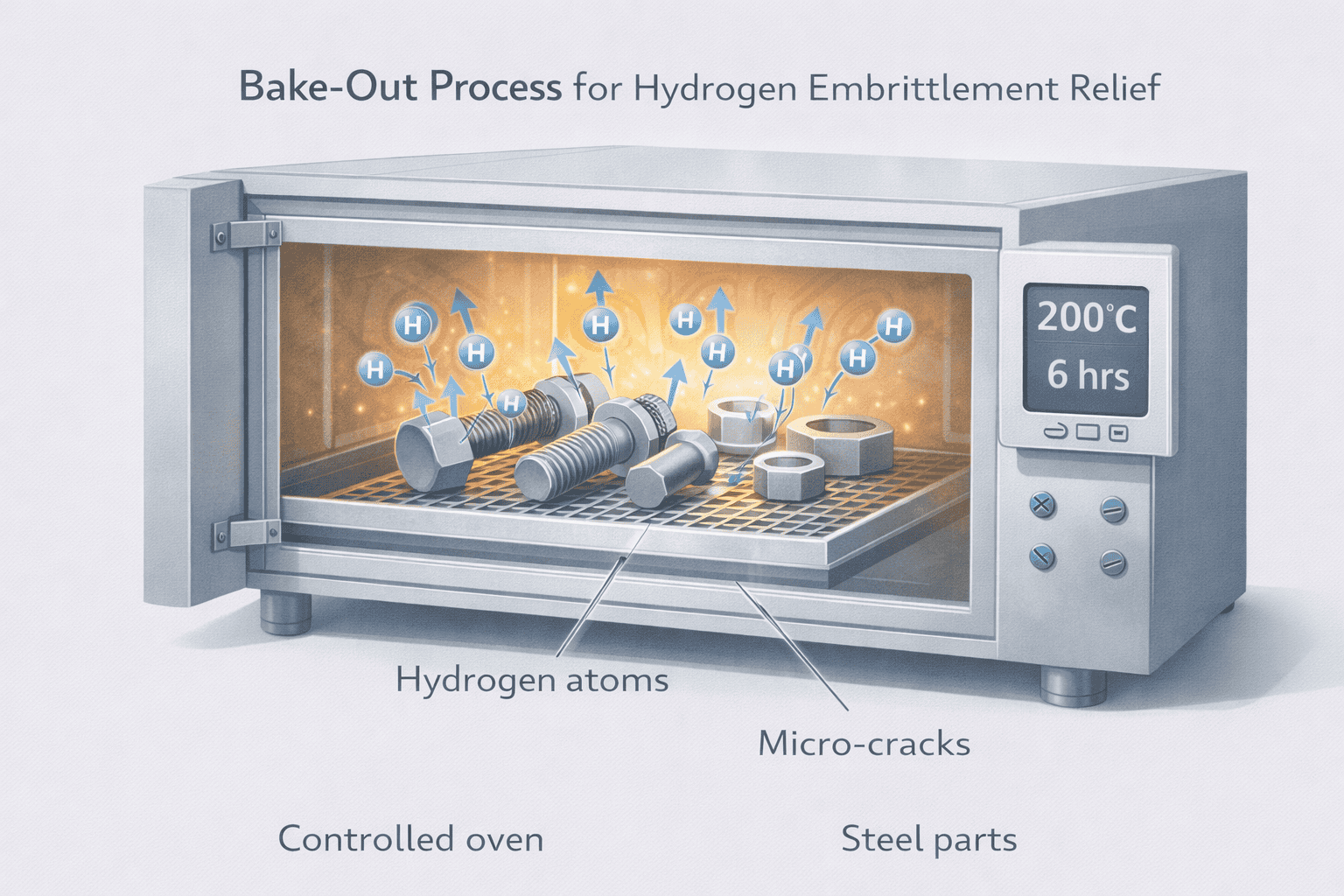

10) Hydrogen Embrittlement (HE): ความเสี่ยงที่ห้ามมองข้ามในเหล็กแข็ง

สำหรับเหล็กกำลังสูง/ชุบแข็ง (เช่น สกรูเกรดสูง สปริง ชิ้นส่วนรับแรง) ต้องระวัง Hydrogen Embrittlement เพราะไฮโดรเจนสามารถซึมเข้าเนื้อเหล็กในขั้นตอน pickling (กรด) และการชุบไฟฟ้า ทำให้ชิ้นงาน “เปราะและแตกภายหลัง” ได้ แม้ตอนตรวจรับดูปกติ

แนวคิดการคุมความเสี่ยง (ระดับสเปค)

- ประเมิน HE risk ตามความแข็ง/เกรดวัสดุ

- กำหนดการอบไล่ไฮโดรเจน (bake-out) และเวลาที่ต้องทำหลังชุบ

- คุมกระบวนการเตรียมผิวเพื่อลดการเกิดไฮโดรเจนเกินจำเป็น

คำถามที่ QA/จัดซื้อควรถามโรงชุบ

- ชิ้นงานนี้เข้าข่าย HE risk หรือไม่ และใช้เกณฑ์อะไร

- มี bake-out หรือ process control อะไรบ้าง

- ทำภายในกี่ชั่วโมงหลังชุบ และอบที่อุณหภูมิ/เวลาตามมาตรฐานลูกค้าใด

Risks: HE เป็นความเสี่ยงเชิงความปลอดภัยและความรับผิดชอบสูง โดยเฉพาะชิ้นส่วนยานยนต์/งานรับแรง ห้ามข้ามขั้นตอนการคุม HE

อ่านต่อแบบลงลึกเรื่องการจัดการความเสี่ยง/เอกสารคุณภาพ/การคุมกระบวนการและการตอบข้อร้องเรียน → Pillar หมวด Quality, Risk & Operations

FAQ (คำถามที่พบบ่อย)

Q1: ชุบซิงค์หนา ๆ จะทนไอเกลือสูงเสมอไหม? A: ไม่เสมอ ต้องดูระบบ passivation/sealing และเกณฑ์รับผลทดสอบร่วมกัน

Q2: ทำไมชุบเสร็จใหม่ ๆ ถึงขึ้นคราบขาวได้? A: มักเกี่ยวกับความชื้นหลังชุบ/การอบแห้ง/การแพ็คแน่น/ไม่มี sealing หรือการล้างน้ำไม่เหมาะสม

Q3: ต้องระบุสเปคขั้นต่ำอย่างไรให้เทียบซัพพลายเออร์ได้? A: ระบุความหนา + ชนิด passivation/sealing + NSS hours + เกณฑ์รับ (white rust/red rust) และตำแหน่งวัด

Q4: งานน็อต/สกรูต้องระวังอะไรพิเศษ? A: HE (ถ้าเหล็กแข็ง), ความพอดีเกลียว, และข้อกำหนดแรงเสียดทาน/การขัน (ถ้าลูกค้ากำหนด)

สรุป: จะสั่งชุบซิงค์ให้กันสนิมได้จริง ต้องระบุ “ระบบ” ให้ครบ

ให้จำ 4 แกนหลักนี้ แล้วคุณจะลดปัญหาเคลมได้มาก

- ความหนาซิงค์ (µm) + จุดวัด

- passivation (บาง/หนา) + สี + เกณฑ์รับสี

- sealing/topcoat (เมื่อมีความเสี่ยงชื้น/โลจิสติกส์)

- NSS hours + เกณฑ์รับที่ชัด (white rust/red rust)

อ้างอิง/มาตรฐานที่เกี่ยวข้อง (ระบุไว้เพื่อใช้ในบทความ/เอกสารสเปค)

- VW TL 217 (Zinc coatings – Surface protection requirements): สเปคกลุ่ม OEM ที่เกี่ยวกับระบบ zinc coating + passivation + sealing/topcoat และเกณฑ์ทดสอบ/การใช้งาน

- ISO 9227 (Salt spray tests / NSS): มาตรฐานวิธีทดสอบไอเกลือ (NSS/AASS/CASS) สำหรับเปรียบเทียบความทนการกัดกร่อนภายใต้เงื่อนไขที่กำหนด

- External (Official): ISO 9227:2017 – ISO.org

- ISO 9588 (Hydrogen embrittlement relief / Bake-out): แนวทางการทำ post-coating heat treatment เพื่อลดความเสี่ยง hydrogen embrittlement ในเหล็ก/เหล็กกล้า หลังงานชุบ/เคลือบ

- External (Official): ISO 9588:2007 – ISO.org

- ASTM F519 (HE evaluation): วิธีทดสอบเชิงกลเพื่อประเมิน/ควบคุมความเสี่ยง hydrogen embrittlement จากกระบวนการชุบ/เคลือบและสภาพแวดล้อมการใช้งาน

- External (Official): ASTM F519 – ASTM.org