Sacrificial Anode คืออะไร (นิยามสั้น)

Sacrificial anode คือโลหะที่ “ยอมถูกกัดกร่อนก่อน” เพื่อปกป้องโลหะฐานอีกตัวหนึ่งในคู่กัลวานิก (galvanic couple)

ในระบบชุบซิงค์:

- ซิงค์ (Zn) มีแนวโน้มเป็น anode → สึก/เกิดผลิตภัณฑ์การกัดกร่อน (เช่น white rust) ก่อน

- เหล็ก/เหล็กกล้า (Steel) ถูกดันให้เป็น cathode → โอกาสเกิดสนิมแดง (red rust) ลดลง

Risks / ข้อควรระวัง (หัวข้อนี้): อย่าเข้าใจว่า sacrificial anode = “ซิงค์ไม่เป็นสนิม” จริง ๆ ซิงค์ “ต้องสึก” เพื่อทำหน้าที่ปกป้องเหล็ก

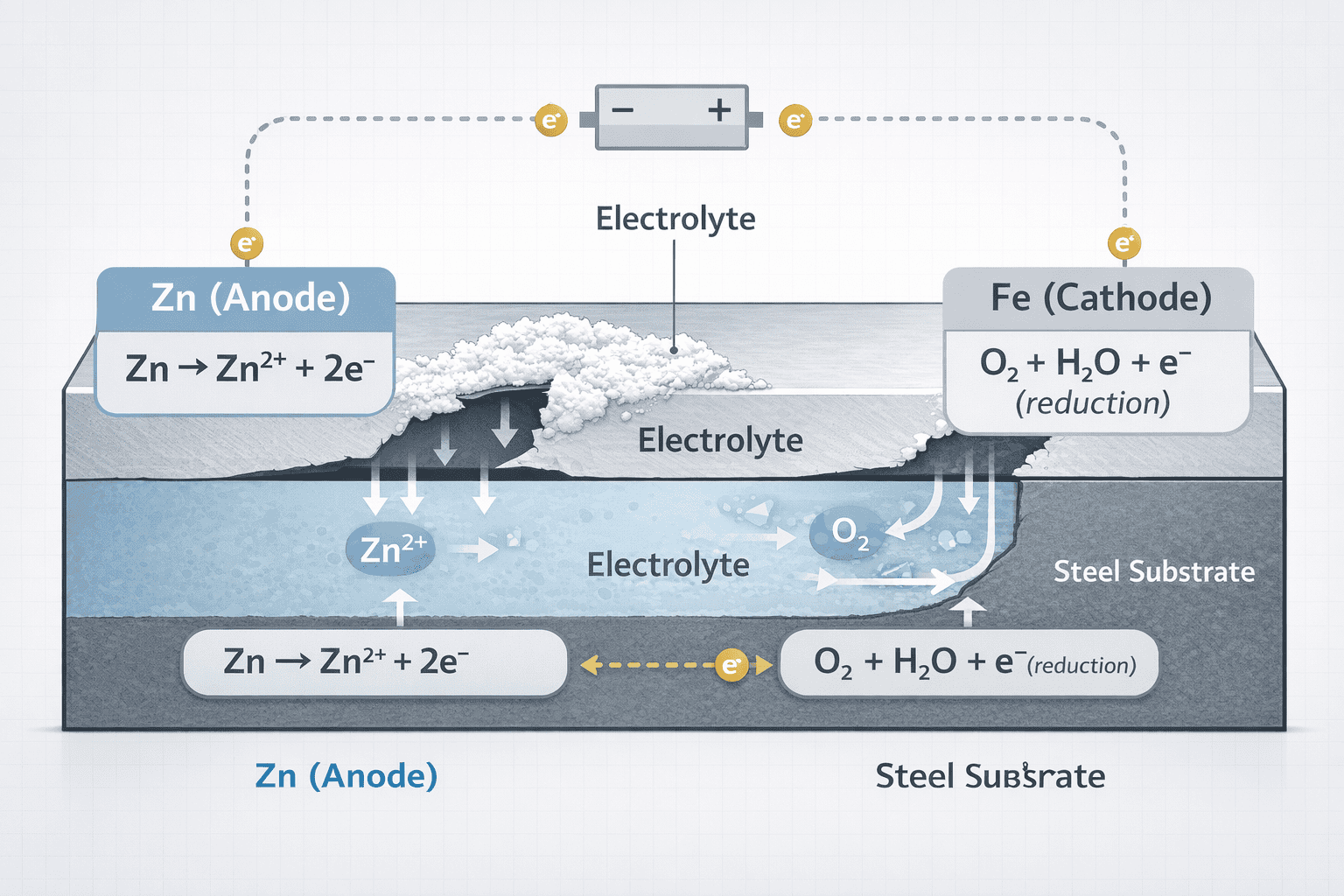

กลไก “ซิงค์ยอมสึกแทนเหล็ก” ทำงานอย่างไร

เมื่อมี ความชื้น/เกลือ ทำหน้าที่เป็นอิเล็กโทรไลต์ (electrolyte) และซิงค์สัมผัสกับเหล็ก (โดยตรงหรือผ่านบริเวณรอยขีด) จะเกิดวงจรไฟฟ้าเคมี:

- ซิงค์ละลาย (oxidation) ที่ขั้ว anode: Zn → Zn²⁺ + 2e⁻

- อิเล็กตรอน (e⁻) ไหลผ่านโลหะไปที่ พื้นผิวเหล็กที่เป็น cathode

- ที่ cathode จะเกิดปฏิกิริยา(oxidation)ลดลง ทำให้เหล็ก “ไม่ต้อง” ออกซิไดซ์เป็นสนิมง่ายเท่าปกติ

แล้ว “รอยขีด” บนชุบซิงค์ทำไมยังช่วยได้?

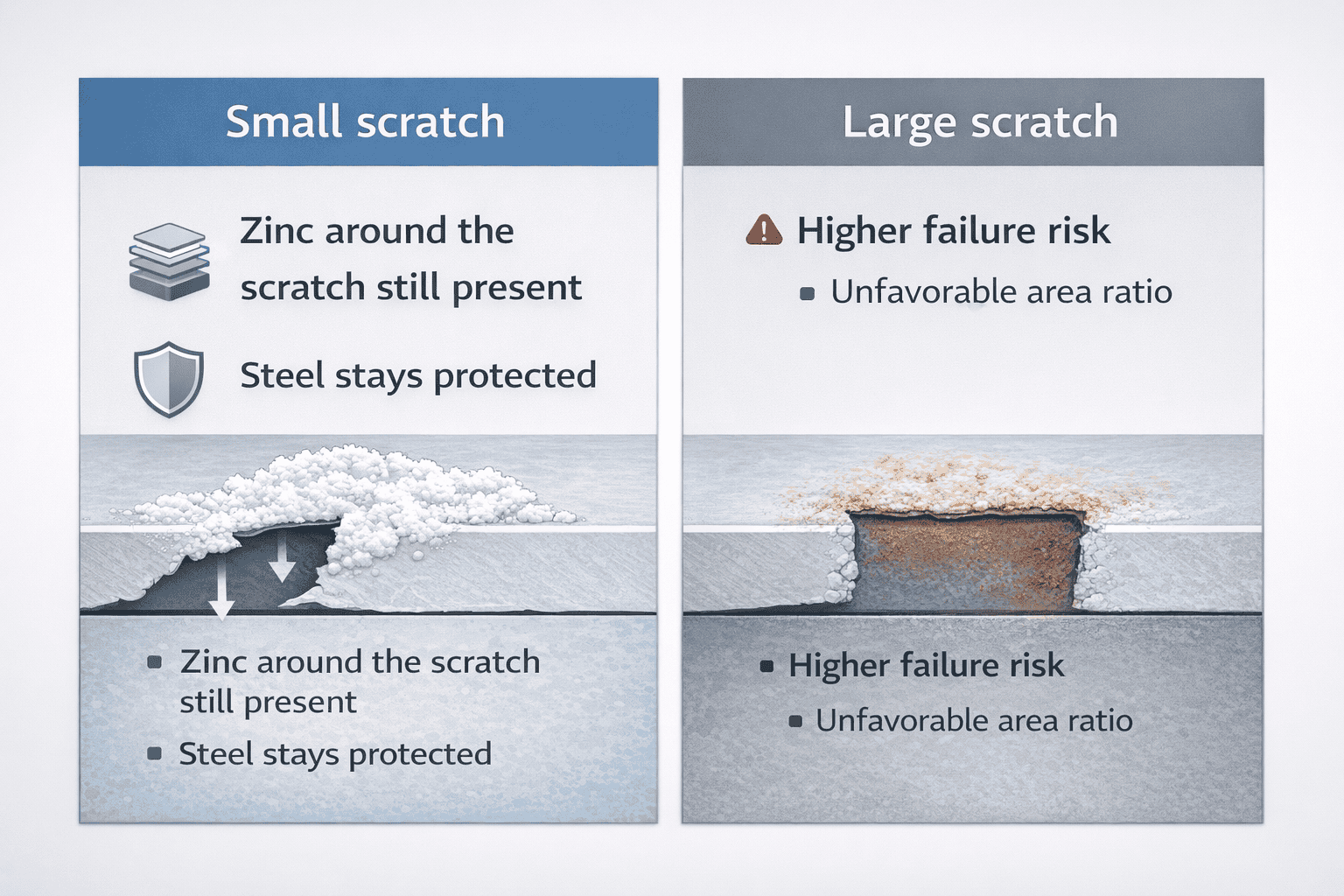

ถ้ารอยขีด เล็ก/แคบ และรอบ ๆ ยังมีซิงค์อยู่ วงจร sacrificial ยังทำงานได้ในระยะสั้น-กลาง เพราะซิงค์รอบ ๆ จะค่อย ๆ สึกเพื่อปกป้องจุดที่เหล็กเปิดผิว

Risks / ข้อควรระวัง (หัวข้อนี้):

- ถ้ารอยขีด “กว้างมาก” หรือซิงค์รอบ ๆ บางมาก/สึกหมดเร็ว → การปกป้องจะหมดเร็ว

- ถ้าพื้นที่เหล็กที่เปิดผิว “ใหญ่” เทียบกับพื้นที่ซิงค์ที่เหลือ → ซิงค์สึกเร็วผิดปกติ (area ratio ไม่เอื้อ)

ปัจจัยที่ทำให้ระบบ sacrificial protection ทำงานได้/ไม่ได้

ตารางนี้ช่วยให้ทีมวิศวกร/QA “คุยงานกันตรง” เวลาเลือกสเปคหรือวิเคราะห์ปัญหาเคลม

| ปัจจัย | สิ่งที่เกิดขึ้นในระบบ | ผลต่อการกันสนิม | Risks / ข้อควรระวัง |

|---|---|---|---|

| มีน้ำ/เกลือ/ความชื้น (electrolyte) | วงจรไฟฟ้าเคมีเกิดง่าย | sacrificial ทำงานชัด | สิ่งแวดล้อมยิ่งกัดกร่อน ซิงค์ยิ่งสึกเร็ว |

| ความหนาซิงค์ | ปริมาณ “เนื้อซิงค์” ให้สึก | อายุการปกป้องยาวขึ้น | หนาเกินจำเป็นอาจกระทบเกลียว/มิติ ต้องคุมตามสเปค |

| Passivation/Sealing | ลดอัตราการสึกของซิงค์ + ชะลอ white rust | ช่วยยืดอายุในหลายสภาพแวดล้อม | ฟิล์มหนา/ไม่เหมาะกับขั้นตอนถัดไป (เช่น paint adhesion) ต้องระวัง |

| รอยขีด/รูพรุน | เปิดผิวเหล็กเป็นจุด cathode | ถ้าเล็กยังพอปกป้องได้ | ถ้าเป็น defect จาก pretreatment จะลามเร็วและเกิดสนิมแดง |

| สัมผัสโลหะต่างชนิด (Cu/Brass/SS) | เกิดคู่กัลวานิกใหม่ | อาจเร่งกัดกร่อนเฉพาะจุด | ต้องพิจารณาการประกอบจริง (fastener, busbar, connector) |

Risks / ข้อควรระวัง (หัวข้อนี้):

- อย่าใช้ “ชั่วโมงทดสอบพ่นละอองเกลือ” เป็นตัวแปลตรงเป็นอายุใช้งานจริงแบบ 1:1 เพราะสภาพแวดล้อมจริงมีตัวแปรมาก

วิธีใช้ความเข้าใจนี้เพื่อ “ตัดสินใจสเปค” ให้ถูกต้อง

สำหรับวิศวกร/QA/จัดซื้อ แนะนำใช้คำถาม 5 ข้อนี้ก่อนขอราคา/ยืนยันสเปค

- ชิ้นงานอยู่ในสภาพแวดล้อมแบบไหน: ในอาคาร / กลางแจ้ง / ใกล้ทะเล / มีเกลือจากถนน — ข้อนี้ใช้ตัดสินใจเรื่อง ระดับความหนาซิงค์, ชนิด passivation/sealing, เป้าหมายชั่วโมง NSS/เงื่อนไขทดสอบ, และแนวทางบรรจุภัณฑ์–การเก็บรักษา เพื่อคุมทั้งการกันสนิมและการเกิด white rust

- จุดที่รับความเสี่ยงมีอะไร: ขอบคม, รอยพับ, เกลียว, จุดสัมผัส (contact point) — เพราะเป็นตำแหน่งที่มักเกิด “ความหนาเคลือบไม่สม่ำเสมอ” หรือผิวเสียหายได้ง่าย เช่น

- ขอบคม/มุมแหลม: กระแสไฟฟ้าเคมีมักกระจุก ทำให้เกิดผิวหยาบ/ไหม้ได้ และหลังชุบอาจถูกเสียดสีจนฟิล์มบางลง

- รอยพับ/ซอก/มุมอับ: น้ำยาเข้า–ออกยาก ระบายน้ำไม่ดี เสี่ยงคราบเกลือ/สารตกค้าง → เริ่มเกิด white rust ได้เร็ว

- เกลียว (thread): ต้องคุมความหนาให้ไม่ทำให้ “ฝืด” แต่ถ้าบางไปจะเสียการปกป้องเร็ว โดยเฉพาะบริเวณสันเกลียวที่โดนเสียดสีตอนประกอบ

- จุดสัมผัสจากการแขวน (rack marks) / จุดประกอบสัมผัสโลหะอื่น: เป็นบริเวณที่ชั้นเคลือบขาด/บาง หรือเกิดคู่กัลวานิกใหม่ ทำให้กัดกร่อนเฉพาะจุดได้

- รับ “white rust” ได้ไหม (เป็นสนิมของซิงค์) หรือเป็นชิ้นส่วนโชว์ผิวต้องคุมภาพลักษณ์

- มีขั้นตอนถัดไปไหม เช่น พ่นสี, e-coat, ประกอบกับโลหะต่างชนิด

- ต้องคุมมิติ/เกลียวเข้มไหม (กรณี fastener) เพื่อไม่ให้ความหนาชุบทำให้ “ฝืด”

ถ้าต้องเลือกชนิด passivation/sealing หรือข้อกำหนดทดสอบ (เช่น NSS) แนะนำกลับไปอ่าน บทความภาพรวม (Pillar / บทความศูนย์กลาง) เรื่อง “การชุบซิงค์ป้องกันสนิม (Zinc Electroplating Fundamentals)” ก่อน แล้วค่อยลงลึกในบทความ Cluster เรื่อง “passivation/sealing” และ “มาตรฐานทดสอบ” ต่อ

Risks / ข้อควรระวัง (หัวข้อนี้):

- ชิ้นงานเหล็กความแข็งแรงสูง (high-strength steel) มีความเสี่ยง hydrogen embrittlement จากขั้นตอนทำความสะอาด/ชุบ ต้องคุมเงื่อนไขและการอบไล่ไฮโดรเจนตามมาตรฐานที่เกี่ยวข้อง

Risks / ข้อควรระวัง (สรุปแยกหัวข้อ)

- สับสน white rust vs red rust: white rust คือการกัดกร่อนของซิงค์ (ระบบยังทำงาน) แต่ red rust คือเหล็กเริ่มเสียหาย

- Area ratio ทำให้ซิงค์สึกเร็ว: ถ้าเหล็กเปิดผิวเยอะ ซิงค์ที่เหลือน้อย → sacrificial หมดเร็ว

- Passivation ไม่ใช่ “เกราะถาวร”: ช่วยชะลอการสึกและลดคราบ แต่ต้องเลือกให้เข้ากับขั้นตอนถัดไป (เช่น paint adhesion)

- โลหะต่างชนิดเร่งกัดกร่อน: การประกอบจริง (เช่น Cu/Brass/SS) อาจทำให้เกิด galvanic corrosion แบบไม่ตั้งใจ

- ความเสี่ยง hydrogen embrittlement: โดยเฉพาะ fastener/ชิ้นส่วนรับแรงสูง ต้องมีการควบคุมและการอบไล่ไฮโดรเจนตามข้อกำหนด

FAQ (3–5 คำถาม)

Q1: ถ้าชิ้นงานชุบซิงค์มีรอยขีด จะกันสนิมได้จริงไหม?

ได้ “บางระดับ” ถ้ารอยขีดเล็กและยังมีซิงค์รอบ ๆ ให้ทำหน้าที่เป็น anode แต่ถ้ารอยใหญ่/ซิงค์บาง/สึกเร็ว การปกป้องจะหมดเร็ว

Q2: ทำไมเห็นสนิมขาวแล้วลูกค้ากังวล?

สนิมขาวคือผลิตภัณฑ์การกัดกร่อนของซิงค์ มักแปลว่าซิงค์กำลังสึกแทนเหล็ก แต่ต้องดูเงื่อนไขการใช้งานและเกณฑ์รับของลูกค้าว่ารับได้หรือไม่

Q3: Passivation/Sealing ทำให้ sacrificial ไม่ทำงานหรือเปล่า?

ไม่ถึงกับ “ไม่ทำงาน” แต่ทำหน้าที่หลักคือชะลอการสึกของซิงค์และลดการเกิด white rust ในสภาพแวดล้อมบางแบบ การเลือกชนิดต้องดูการใช้งานและกระบวนการถัดไป

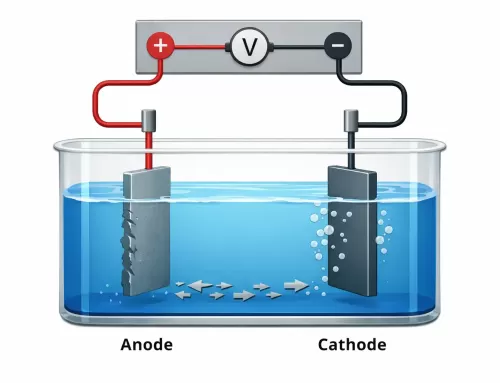

Q4: ชุบซิงค์เหมือนการทำ cathodic protection ในงานท่อ/เรือไหม?

หลักการคล้ายกันตรงที่ใช้โลหะที่เป็น anode ปกป้องโลหะฐาน แต่รูปแบบระบบและสภาพแวดล้อมต่างกันมาก จึงต้องอ้างอิงสเปคผลิตภัณฑ์เป็นหลัก

อ้างอิง/มาตรฐานที่เกี่ยวข้อง

- ISO 9227: Corrosion tests in artificial atmospheres — Salt spray tests (NSS) — ISO Official

- ASTM B633: Standard Specification for Electrodeposited Coatings of Zinc on Iron and Steel — ASTM Official

- ISO 4042: Fasteners — Electroplated coating systems — ISO Official