1.5 การเลือก “สเปคงานชุบซิงค์” ให้ถูก: ความหนา / สี / salt spray test / เงื่อนไขการใช้งาน

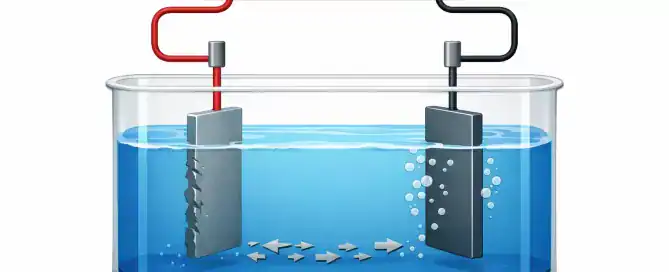

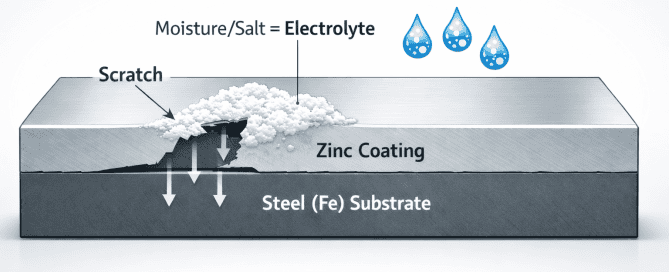

บทนำ ในการชุบซิงค์ “สเปค” ไม่ได้หมายถึงแค่ความหนาหรือสีของผิวงาน แต่คือการกำหนดระบบป้องกันสนิมให้สอดคล้องกับสภาพการใช้งานจริง โดยหลักคิดและเกณฑ์การพิจารณาในบทความนี้อ้างอิงแนวทางจากมาตรฐาน JIS (Japanese Industrial Standards) ที่ใช้กันแพร่หลายในอุตสาหกรรม เพื่อช่วยหลีกเลี่ยงการเลือกสเปคเกินจำเป็นหรือไม่เพียงพอ Step 1: กำหนดความหนาชั้นซิงค์ (Thickness) และจุดวัด ความหนาของชั้นซิงค์เป็นปัจจัยหลักที่กำหนดอายุการป้องกันสนิมในเชิงกลไก Sacrificial Protection โดยมาตรฐาน JIS H 8610 ได้จัดระดับความหนาขั้นต่ำของชั้นซิงค์ออกเป็น Grade เพื่อเชื่อมโยงกับสภาพแวดล้อมการใช้งาน (Service Condition) ตามแนวคิดเดียวกับ ISO Grade และความหนาขั้นต่ำของชั้นซิงค์ (อ้างอิง JIS H 8610) Grade ความหนาขั้นต่ำ (µm) ISO Service Condition (อ้างอิง) Grade 1 2 – [...]